正確に言うと、スパッタリングプロセスは2つの異なる圧力下で動作します。まず、真空チャンバーは低い基底圧力(通常1x10⁻⁶ Torr未満)まで排気され、クリーンな環境が作られます。次に、アルゴンなどの動作ガスが導入され、圧力がより高い動作圧力(多くの場合1〜100 mTorrの範囲)に上昇します。これは、スパッタリング自体に必要なプラズマを生成するために不可欠です。

理解すべき核心的な原則は、スパッタリング圧力は単一の数値ではなく、慎重に制御されたシーケンスであるということです。非常に低い基底圧力は膜の純度を保証し、特定のより高い動作圧力は成膜される膜の品質と特性を決定します。

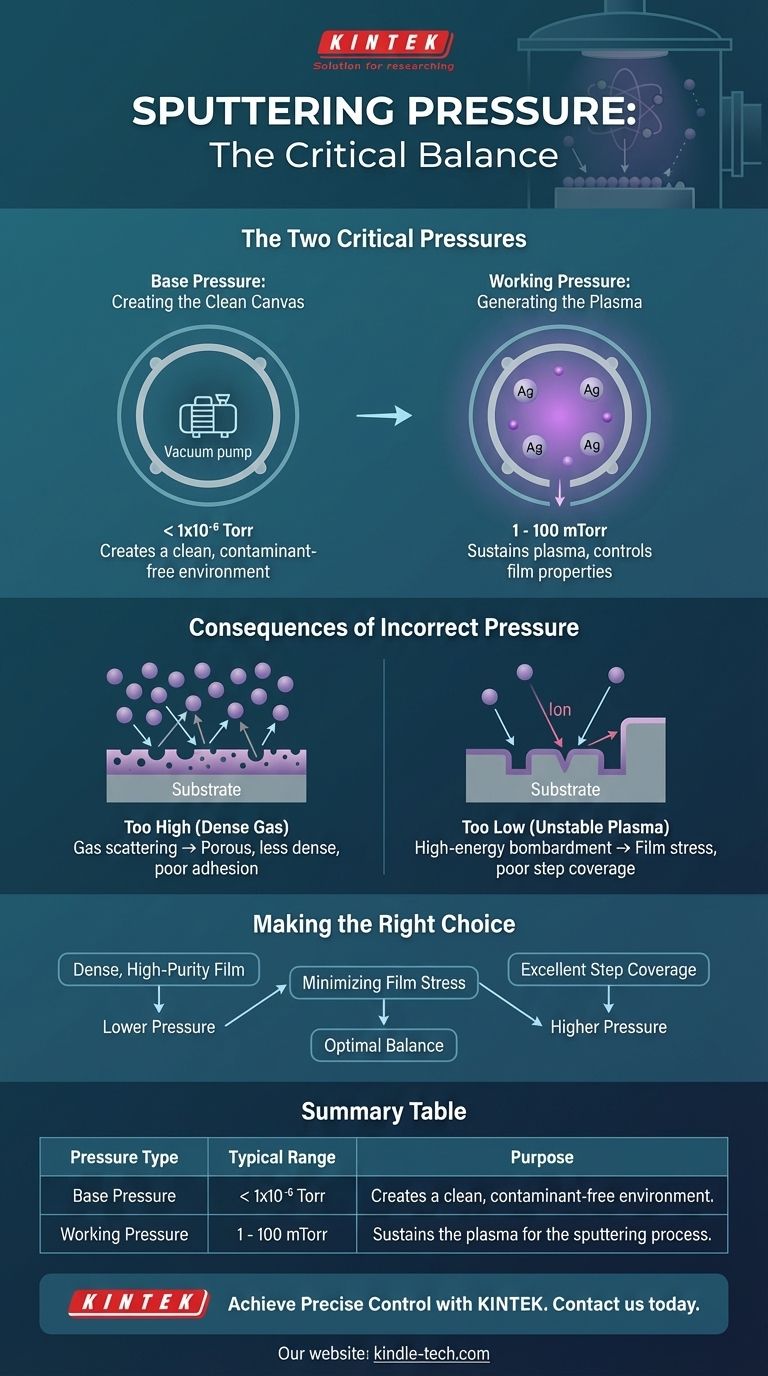

スパッタリングにおける2つの重要な圧力

スパッタリング成膜の成功は、プロセスチャンバー内の2つの異なる圧力領域の管理に根本的に依存しています。それぞれが明確で重要な目的を果たします。

基底圧力:クリーンなキャンバスを作成する

最初のステップは、基底圧力と呼ばれる高真空を達成することです。これには、チャンバーから周囲の空気や水蒸気、酸素などの汚染物質を除去することが含まれます。

低い基底圧力(多くの場合1x10⁻⁶ Torr未満)は、薄膜に不純物が混入するリスクを最小限に抑えるために不可欠です。

酸素や水と容易に反応する材料の場合、最終的な膜が望ましい純度と性能特性を持つことを保証するために、さらに低い基底圧力が必要になることがあります。

動作圧力:プラズマを生成する

クリーンな環境が確立されたら、スパッタリングガス(最も一般的にはアルゴン)がチャンバーに導入されます。これにより、圧力が「動作圧力」まで上昇します。

この圧力は、電圧が印加されたときに安定したプラズマを維持するのに十分な高さでなければなりません。プラズマは、ターゲット材料を衝撃する高エネルギーイオンを生成します。

正確な動作圧力は、重要な制御パラメータです。これは、衝撃イオンのエネルギーと、スパッタされた原子がターゲットから基板に移動する方法に直接影響を与え、ひいては最終的な膜の品質に影響を与えます。

不適切な圧力制御の結果

動作圧力の制御はバランスの取れた行為です。所与のプロセスにとって最適な範囲から逸脱すると、成膜される膜の特性に直接的な影響が生じます。

圧力が高すぎる場合はどうなりますか?

動作圧力が高すぎると、スパッタリングガスが濃密になりすぎます。ターゲットからスパッタされた原子は、基板に向かう途中でガス分子との衝突がより多くなります。

この「ガス散乱」は、堆積する原子のエネルギーを減少させ、その結果、密度が低く、多孔質で、密着性の低い膜になる可能性があります。

圧力が低すぎる場合はどうなりますか?

動作圧力が低すぎると、安定したプラズマを点火および維持することが困難になる可能性があります。

さらに、ガス分子が少ないと、スパッタされた原子を熱化するための衝突が少なくなります。これにより、基板への高エネルギー衝撃が発生し、膜応力や損傷を引き起こす可能性があります。また、複雑な形状の基板では、段差被覆率が低下することもあります。

膜に最適な選択をする

ターゲットの動作圧力は、最終的な膜の望ましい特性に基づいて選択する必要があります。選択は、膜密度と基板被覆率の間のトレードオフです。

- 高密度で高純度の膜が主な焦点である場合:ガス散乱を最小限に抑え、原子がより高いエネルギーで基板に到達できるようにするため、一般的に低い動作圧力が好まれます。

- 複雑な表面で優れた段差被覆率が主な焦点である場合:ガス散乱を増加させ、スパッタされた原子の到達角度をランダム化し、垂直な側壁での被覆率を向上させるために、より高い動作圧力が必要になる場合があります。

- 膜応力を最小限に抑えることが主な焦点である場合:高エネルギー衝撃(低圧時)と多孔質微細構造の形成(高圧時)のバランスをとる最適な圧力を見つける必要があります。

最終的に、スパッタリング圧力をマスターすることは、成膜プロセスの結果を制御するための鍵となります。

要約表:

| 圧力の種類 | 一般的な範囲 | 目的 |

|---|---|---|

| 基底圧力 | < 1x10⁻⁶ Torr | チャンバー内にクリーンで汚染のない環境を作り出します。 |

| 動作圧力 | 1 - 100 mTorr | スパッタリングプロセス用のプラズマを維持し、膜の特性を制御します。 |

薄膜成膜プロセスを正確に制御します。

適切なスパッタリング圧力は、膜の純度、密度、および密着性にとって重要です。KINTEKでは、お客様の特定の用途に合わせてこれらのパラメータを最適化できるよう、高品質のスパッタリングシステムと専門的なサポートを提供することに特化しています。高度な半導体、光学コーティング、または保護層を開発している場合でも、当社のチームがお手伝いいたします。

今すぐお問い合わせいただき、お客様の研究所のスパッタリングニーズについてご相談ください。当社の信頼性の高い機器がお客様の研究と生産をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)

- 小型真空熱処理・タングステン線焼結炉

- 2200℃ グラファイト真空熱処理炉