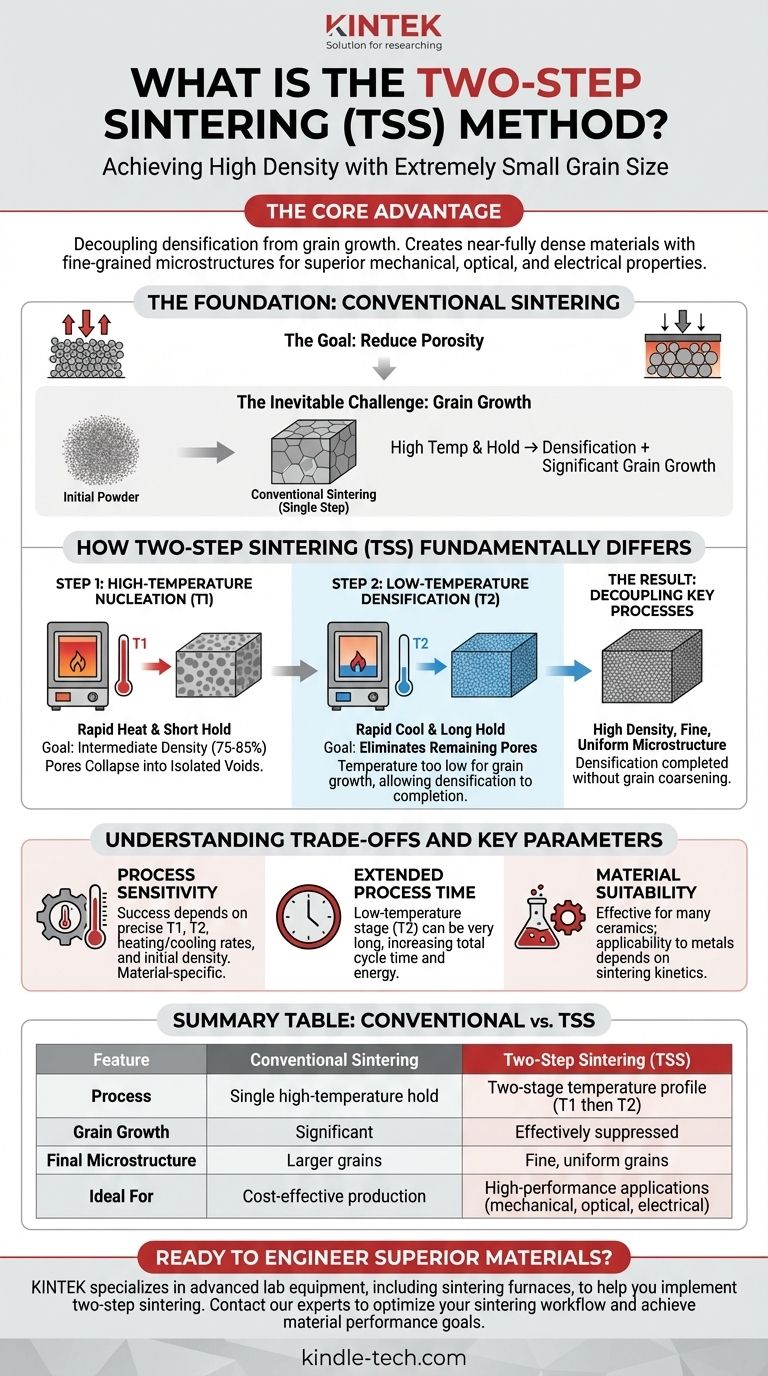

材料科学において、二段階焼結(TSS)は、内部の結晶構造、すなわち結晶粒径を極めて小さく保ちながら、高密度のセラミックまたは金属部品を製造するために設計された特殊な熱処理プロセスです。従来の単段階焼結とは異なり、TSSは特定の二段階温度プロファイルを使用します。すなわち、高温(T1)での短時間の保持、その後の急速な冷却、そして低温(T2)でのより長時間の保持です。この精密な制御により、緻密化のプロセスと結晶粒成長のプロセスが分離されます。

二段階焼結の核となる利点は、緻密化と結晶粒成長を分離できることです。これにより、優れた機械的、光学的、電気的特性を実現するために不可欠な、微細な結晶粒構造を持つほぼ完全に緻密な材料を製造することが可能になります。

基礎:従来の焼結を理解する

二段階焼結の革新性を理解するためには、まず従来の焼結方法とその固有の限界を理解する必要があります。

焼結の目標

焼結とは、熱と圧力を利用して粉末を固体塊に圧縮するプロセスです。温度は材料の融点以下に保たれ、個々の粒子が融合して結合します。

主な目的は、粒子間の多孔質空間を減らし、緻密な固体部品を作成することです。この技術は、セラミック製品の製造や、複雑な金属部品を作成するための粉末冶金において基本的です。

避けられない課題:結晶粒成長

従来の単段階焼結では、材料は高温に加熱され、そこで保持されます。材料がより緻密になり、気孔が除去されるにつれて、材料を構成する個々の結晶粒は自然に大きくなり始めます。

多くの高性能用途において、この結晶粒成長は望ましくありません。結晶粒が大きくなると、強度、硬度、破壊靭性などの特性に悪影響を及ぼす可能性があります。

二段階焼結(TSS)が根本的に異なる点

二段階焼結は、従来の焼結方法に固有の結晶粒成長の問題を克服するために特別に開発されました。これは、異なる温度での緻密化と粒界移動度の動力学を操作することによって機能します。

ステップ1:高温での核生成(T1)

プロセスは、圧縮された粉末を比較的高い温度T1に急速に加熱することから始まります。材料はT1で短時間のみ保持されます。

この最初のステップの目標は、完全な密度を達成することではありません。むしろ、気孔のネットワークが大部分が孤立した個々の空隙に崩壊した中間密度(通常75-85%)に迅速に到達することを目指します。

ステップ2:低温での緻密化(T2)

T1での短時間の保持の直後、材料はより低い温度T2に急速に冷却され、そこで長期間保持されます。

この低温では、残りの孤立した気孔を除去する駆動力(緻密化)は依然として強力です。しかし、温度は粒界が容易に移動するには低すぎます。これにより、実質的な結晶粒成長を停止させながら、緻密化を完了まで継続させることができます。

結果:主要プロセスの分離

この二段階プロセスは、二つの現象をうまく分離します。高温ステップは緻密化を開始させ、低温ステップは結晶粒粗大化のペナルティなしに緻密化を完了させます。最終製品は、高密度で微細かつ均一な微細構造を持つ部品となります。

トレードオフと主要パラメータの理解

TSSは非常に効果的ですが、普遍的な解決策ではなく、成功するためには精密な制御が必要です。

プロセスの感度

TSSの成功は、選択された温度(T1とT2)、加熱/冷却速度、および最初のステップで達成される初期密度に決定的に依存します。これらのパラメータは材料に固有のものであり、実験を通じて慎重に最適化する必要があります。不正確なプロファイルは、結晶粒成長を抑制できなかったり、不完全な緻密化を引き起こしたりする可能性があります。

長いプロセス時間

2番目の低温段階は非常に長く、時には何時間も続くことがあります。これにより、一部の迅速な単段階焼結サイクルと比較して、総サイクル時間とエネルギー消費が増加する可能性があります。

材料の適合性

TSSは、構造セラミックス、電解質、生体セラミックスなど、幅広いセラミックスに非常に効果的です。異なる金属粉末への適用性は、材料系の特定の焼結動力学に依存します。

目標に合った適切な選択をする

従来の焼結と二段階焼結のどちらを使用するかは、最終部品に要求される特性に完全に依存します。

- 機械的特性の最大化が主な焦点である場合:TSSは優れた選択肢です。なぜなら、結果として得られる微細な結晶粒構造が強度、硬度、破壊抵抗を直接向上させるからです。

- 高度な光学的または電気的性能が主な焦点である場合:TSSは、透明セラミックスや高導電性固体電解質のような材料を作成するために不可欠です。これらの材料では、高密度と微細な結晶粒の両方が重要です。

- 大量生産と低コストが主な焦点である場合:最終用途が通常生成されるより大きな結晶粒径を許容できるのであれば、従来の単段階焼結の方が経済的である可能性があります。

最終的に、二段階焼結は、従来の焼結方法では達成できない性能を実現するために、材料の微細構造を精密に設計するための強力なツールを提供します。

要約表:

| 特徴 | 従来の焼結 | 二段階焼結(TSS) |

|---|---|---|

| プロセス | 単一の高温保持 | 二段階温度プロファイル(T1、その後T2) |

| 結晶粒成長 | 顕著 | 効果的に抑制される |

| 最終微細構造 | より大きな結晶粒 | 微細で均一な結晶粒 |

| 理想的な用途 | 費用対効果の高い生産 | 優れた機械的、光学的、または電気的特性を必要とする高性能用途 |

精密な微細構造を持つ優れた材料を設計する準備はできていますか? KINTEKは、二段階焼結やその他の特殊な熱プロセスを実装するのに役立つ焼結炉を含む、高度なラボ機器を専門としています。当社の専門知識は、高密度で微細な結晶粒のセラミックおよび金属部品の開発において研究室をサポートします。今すぐ当社の専門家にお問い合わせください。お客様の焼結ワークフローを最適化し、材料性能の目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 小型真空熱処理・タングステン線焼結炉

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空歯科用ポーセリン焼結炉

よくある質問

- ろう付けにおいてフラックスが重要なのはなぜですか?それは完璧な接合のための目に見えない障壁を取り除きます

- バイオマスには3つの種類があります。木質系、農業系、廃棄物系のガイド

- 1台の炉で複数のゾーンを持つことは可能ですか?カスタマイズされた快適さと省エネを実現

- ロータリーエバポレーターにおける20-40-60の法則とは?効率的で安全な溶媒蒸発のためのガイド

- 臭化カリウムは環境に有害ですか?水質への隠れたリスクを明らかにする

- ロータリーエバポレーターを使用する際、なぜ突沸を避けるべきなのですか?壊滅的なサンプル損失と汚染を防ぐため

- IR分光法でKBrペレットが基準として使用されるのはなぜですか?干渉のないクリアな分析を実現する

- スパッタコーターとは?高精度薄膜成膜ガイド