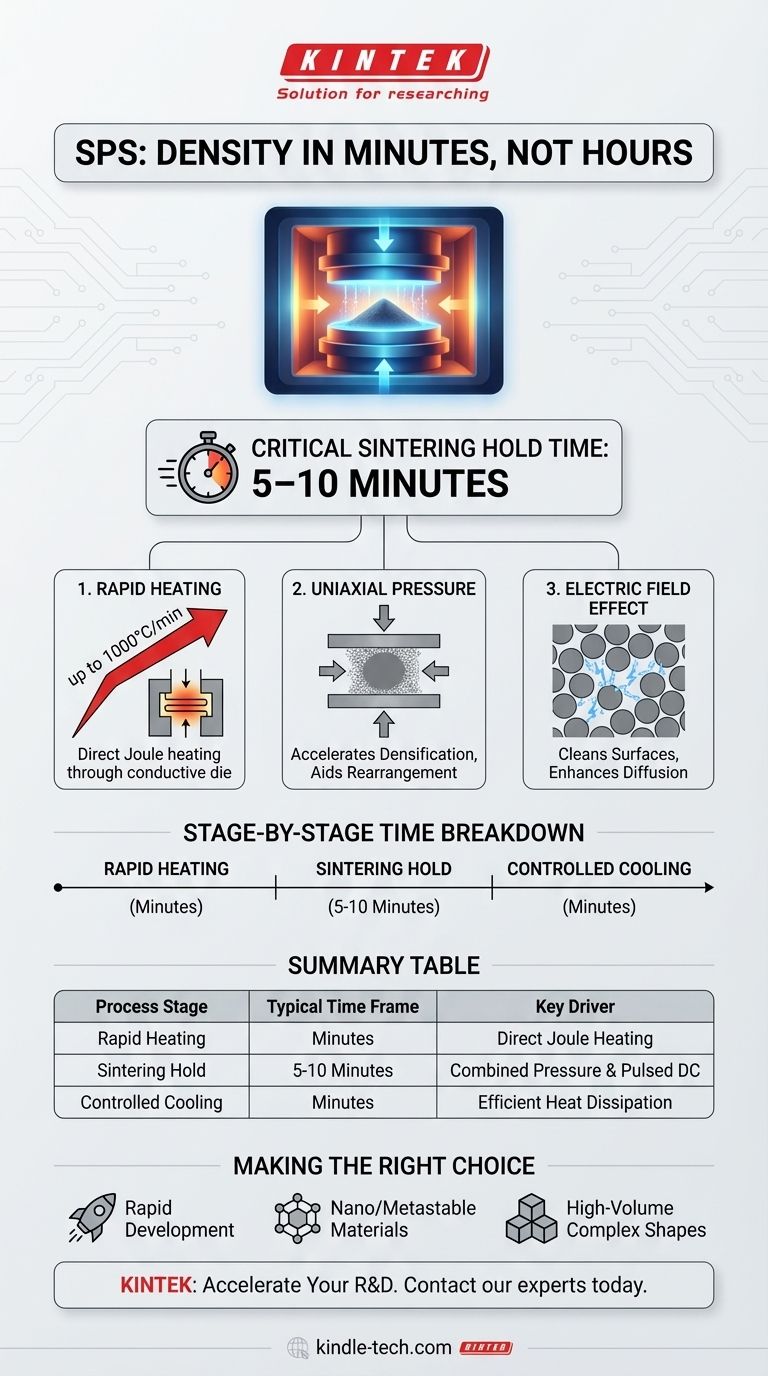

ほとんどの場合、スパークプラズマ焼結(SPS)の重要な保持時間はわずか5分から10分です。これは、従来の焼結方法でしばしば数時間かかるのに比べ、劇的な短縮です。加熱と冷却を含むサイクル全体が、SPSが材料にエネルギーを供給する独自の方式により、非常に高速です。

スパークプラズマ焼結の決定的な利点は、単なる速度ではなく、その根本的なメカニズムにあります。直接ジュール加熱、高い機械的圧力、パルス電場の組み合わせにより、SPSは従来の炉よりも数百度低い温度で数分で高密度化を達成します。

SPSがいかにして前例のないスピードを達成するか

SPSの目覚ましいスピードは漸進的な改善ではなく、粉末材料の加熱と固化に対する根本的に異なるアプローチの結果です。プロセスを加速するために、3つの現象を同時に組み合わせています。

直接ジュール加熱の役割

外部放射によってサンプルをゆっくりと加熱する従来の炉とは異なり、SPSは導電性のダイ(通常はグラファイト)を介して、そして多くの場合サンプル自体を介して、大電流のパルス直流(DC)を流します。

この電流は、電気抵抗によって直接システム内で生成されるジュール熱を発生させます。これにより、毎分最大1000°Cという極めて速い昇温速度が可能になり、焼結温度に達するまでの時間が大幅に短縮されます。

一軸圧力の影響

SPSは、熱間プレスと同様に、圧力支援技術です。粉末材料はダイに保持され、大きな機械的負荷の下で2つのパンチの間に圧縮されます。

この一定の圧力は粉末粒子を押し付け、粒子の再配列を助け、接触点での塑性変形を促進します。この機械的な支援により、高密度化プロセスが大幅に加速され、最高温度での保持時間が短縮されます。

電場の効果

パルスDC電流は、単に熱を発生させる以上の役割を果たすと考えられています。「スパークプラズマ」という名称は、個々の粉末粒子の間でマイクロスパークまたはプラズマ放電が発生するという理論に由来しています。

これらの放電は、不純物や酸化物を蒸発させることで粒子表面を清浄化し、結合しやすくなる非常に活性な表面を作り出します。この強化された原子拡散は、SPSを単純な熱間プレスと区別する重要な要因であり、その速度に寄与しています。

段階ごとの時間内訳

SPSの全サイクル時間は、その効率的な各段階の合計であり、それぞれが従来のプロセスよりも大幅に短くなっています。

第1段階:急速加熱(数分)

毎分数百度、あるいは1000°Cに達する昇温速度により、目標の焼結温度(例:1500°C)に達するのは数分の問題です。従来の炉では、この昇温ランプだけで数時間かかることがあります。

第2段階:焼結保持時間(5〜10分)

これは材料が高密度化する重要なフェーズです。圧力と直接加熱の複合効果により、高密度を達成するためには、材料を最高温度で5分から10分保持するだけで十分です。

第3段階:制御された冷却(数分)

加熱が速いのと同様に、冷却も制御され、迅速に実行できます。これによりプロセス全体の時間が短縮され、ナノ結晶性材料に見られるような特定の微細構造を維持するために重要となる場合があります。

トレードオフの理解

非常に強力である一方で、SPSの速度とメカニズムには、理解しておくべき実用的な制限が伴います。

サンプル形状とサイズ

このプロセスは、剛性の高いダイと一軸圧力に依存しています。これは、SPSが主にディスク、円筒、角柱などの単純な形状の製造に適していることを意味します。複雑な三次元部品はこの技術では実現不可能です。

材料の導電性

SPSの効率は、電流がサンプル材料自体を通過し、均一な内部熱を発生させる場合に最も高くなります。高い絶縁性を持つセラミックスの場合、電流はグラファイトダイのみを通過するため、加熱は間接的に行われます。それでも高速ではありますが、導電性サンプルと比較して熱勾配が生じ、高密度化が不均一になる可能性があります。

装置とスケーラビリティ

SPSシステムは特殊で高価な装置です。研究、開発、および小型で高付加価値の部品の製造には最適ですが、従来の炉焼結と比較して、大型部品の大量生産のためにプロセスをスケールアップすることは大きな技術的および経済的な課題となります。

目標に応じた適切な選択

SPSは特殊なツールであり、その利点は適切な問題に適用されたときに最大限に発揮されます。

- 主な焦点が迅速な材料開発にある場合: SPSは、数分で高密度サンプルを製造できる能力により、新しい組成の迅速な反復とスクリーニングを可能にする決定的な選択肢です。

- ナノ構造または不安定な材料を扱っている場合: SPSの極めて短い保持時間と低い焼結温度は、粒成長を防ぎ、繊細な微細構造を維持するために不可欠です。

- 主な焦点が複雑な形状の大量生産にある場合: SPSは形状とスケールに限界があるため、従来のプレス・焼結法や積層造形技術を検討すべきです。

結局のところ、スパークプラズマ焼結の速度は単なる漸進的な改善ではなく、材料科学における新たな可能性を切り開く変革的な能力なのです。

要約表:

| プロセス段階 | 標準的な時間枠 | 主要な推進要因 |

|---|---|---|

| 急速加熱 | 数分 | 直接ジュール加熱(毎分最大1000°C) |

| 焼結保持 | 5〜10分 | 圧力とパルスDC電流の組み合わせ |

| 制御された冷却 | 数分 | 効率的な除熱 |

新しい材料を迅速に開発したい、または繊細な微細構造を維持する必要がありますか? KINTEKの高度なスパークプラズマ焼結システムは、数分で完全な高密度化を達成するお手伝いをします。当社のラボ機器は、ナノ結晶性または不安定な材料を扱う研究者や開発者のために設計されています。専門家にご相談の上、SPSがお客様の研究開発のタイムラインをどのように加速できるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空熱間プレス炉は、どのようなメカニズムで焼結を実現しますか?合金微細構造の習得

- 真空熱間プレス炉は、SiCp/2009Al複合材料の緻密化をどのように促進しますか? ほぼゼロの気孔率を実現する

- 熱間等方圧接(HIP)にはどのような材料が使用されますか?ガスと処理される部品に関するガイド

- CIPとHIPの違いとは?適切なプロセスを選択するためのガイド

- 熱間プレス炉内の真空環境は、B4C/Al複合材料の性能をどのように向上させますか?密度向上

- 炭化ホウ素の熱間プレス焼結において、真空環境はどのような具体的なプロセス上の利点をもたらしますか?

- 従来の焼結方法と比較して、LiZr2(PO4)3 (LZP) セラミックスの製造において、スパークプラズマ焼結 (SPS) 炉はどのような技術的利点を提供しますか?

- スパークプラズマ焼結(SPS)の利点は何ですか?より速く、より優れた材料の緻密化を実現します