本質的に、熱蒸着とは、高真空チャンバー内で固体材料を加熱して蒸気に変えることにより、超薄膜を作成する技術です。この蒸気は移動し、基板として知られるより冷たいターゲット表面に凝縮し、固体で均一なコーティングを形成します。プロセス全体は、材料がソースからターゲットへ物理的に移動することです。

「加熱とコーティング」という概念は単純に思えますが、「熱蒸着」という用語は異なる手法を包含しています。重要なのは、熱が固体のソースを物理的に蒸発させるために使用されるのか(PVD)、それともガスから化学反応を誘発するために使用されるのか(CVD)を理解することです。なぜなら、この選択が膜の特性と潜在的な用途を根本的に決定するからです。

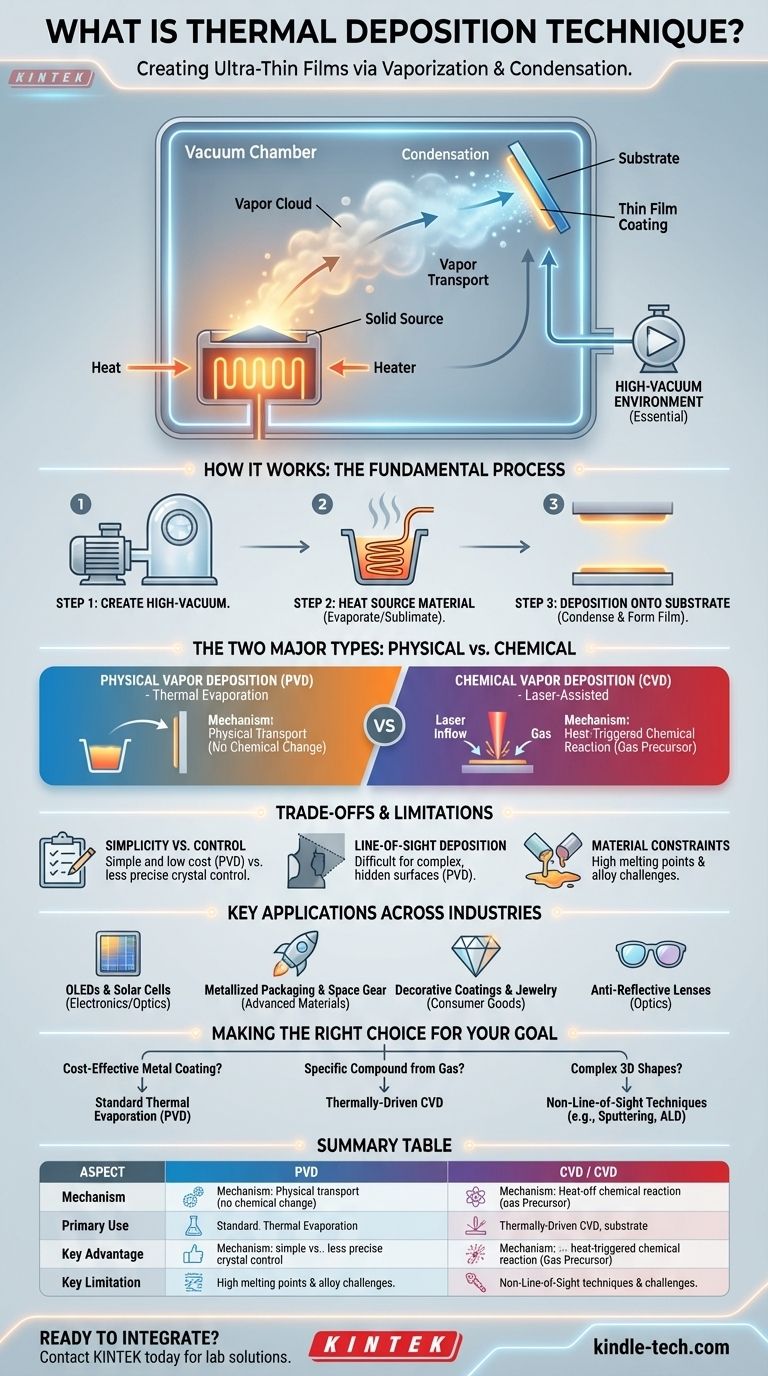

熱蒸着の仕組み:基本プロセス

熱蒸着の最も一般的な形態である熱真空蒸着は、単純な3段階の物理プロセスに基づいています。このシーケンスを理解することが、薄膜がどのように作られるかを把握する鍵となります。

ステップ1:高真空環境の作成

プロセス全体は高真空チャンバー内で実行されなければなりません。この真空は、蒸発した材料と衝突し、それを散乱させ、クリーンで直接的な経路で基板に到達するのを妨げる空気やその他のガス粒子を除去するために不可欠です。

ステップ2:ソース材料の加熱

固体ソース材料(多くの場合、ワイヤーやペレット状のアルミニウムのような純粋な金属)は、セラミックの「ボート」やタングステンるつぼなどのホルダーに配置されます。このホルダーに電流を流し、抵抗加熱することで、ソース材料自体が加熱され、蒸気雲に蒸発または昇華します。

ステップ3:基板への蒸着

この蒸気雲は真空チャンバー内に広がります。蒸気粒子がより冷たい基板(コーティングされる対象物)に衝突すると、熱エネルギーを急速に失い、再び固体状態に凝縮し、薄膜の形成を開始します。膜の厚さは、蒸発速度とプロセスの持続時間によって制御されます。

熱蒸着の2つの主要なタイプ

この用語はしばしば物理蒸着を指すために使用されますが、熱が駆動力となる2つの主要なメカニズムを区別することが重要です。

物理気相成長法(PVD):熱真空蒸着

これは上記で説明された古典的な方法です。ソース材料は、化学的変化なしにソースから基板へ物理的に輸送されます。

純粋な金属、非金属、および一部の単純な化合物の蒸着に広く使用されています。その単純さとコスト効率の良さから、太陽電池、OLEDディスプレイ、薄膜トランジスタ上に導電性層を作成するための頼りになる選択肢となっています。

化学気相成長法(CVD):レーザー支援

レーザー化学気相成長法(LCVD)のような一部の高度な技術では、メカニズムが異なります。ここでは、レーザーが基板上に局所的な熱エネルギーを直接供給します。

反応性ガスがチャンバーに導入され、基板上の加熱されたスポット上を流れます。熱がガス中の化学反応を誘発し、ガスが分解して固体膜が表面に堆積します。この方法は、固体のソースを物理的に移動させるのではなく、熱を使用して化学的変換を開始するものです。

トレードオフと制限の理解

どの技術もすべてのシナリオに完璧というわけではありません。熱蒸着はその単純さとコストにおいて明確な利点がありますが、重要な制限も伴います。

単純さと制御の比較

熱真空蒸着は、最も単純で最も安価なPVD手法の1つです。しかし、スパッタリングや分子線エピタキシーのようなより複雑な技術と比較して、膜の構造(結晶粒径など)に対する制御はそれほど正確ではありません。

一方向性蒸着(Line-of-Sight Deposition)

蒸気はソースから基板へ直線的に移動するため、熱蒸着は一方向性の技術です。これにより、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることが困難になります。

材料の制約

融点の非常に高い材料の蒸発は、困難でエネルギー集約的になる可能性があります。さらに、合金を蒸着させる場合、構成金属の蒸発速度が異なる可能性があるため、ソース合金と一致しない膜組成になる可能性があり、困難を伴います。

業界を横断する主要な用途

熱蒸着の多用途性は、多くの分野で基盤技術となっています。

エレクトロニクスと光学

これは主要な応用分野です。この技術は、OLEDや太陽電池の超薄金属層の作成、ならびに光学レンズへの反射防止コーティングやUV保護層の適用に使用されます。

先端材料とパッケージング

アルミニウムの薄層をポリマー上に蒸着させる能力は、光、湿気、酸素に対する優れたバリアを提供する金属化食品包装に使用されます。また、その反射特性は、熱管理のためのNASAの宇宙服、消防士の制服、緊急ブランケットにも利用されています。

装飾品および消費財

薄膜コーティングは、宝飾品、アクセサリー、その他の消費財にも適用され、低コストで金属光沢や玉虫色の仕上げなどの特定の美的効果を実現します。

目標に合わせた適切な選択

適切な蒸着方法の選択は、材料、予算、および目的の膜特性に完全に依存します。

- コスト効率の高い金属コーティングが主な焦点である場合: 標準的な熱真空蒸着は、アルミニウムや金などの純粋な金属を蒸着させるための最も直接的で経済的な選択肢となることがよくあります。

- ガス前駆体から特定の化合物を生成することが主な焦点である場合: 熱駆動型の化学気相成長法(CVD)が必要であり、化学反応のためのエネルギーを提供します。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: 一方向性の熱真空蒸着を超えて、スパッタリングや原子層堆積(ALD)などの非一方向性の技術を探す必要があります。

基礎となるメカニズムを理解することで、エンジニアリングおよび材料科学の目標に最も適合する技術を自信を持って選択できます。

要約表:

| 側面 | 熱真空蒸着(PVD) | 化学気相成長法(CVD) |

|---|---|---|

| メカニズム | 固形ソースの物理的気化 | ガスからの熱誘発化学反応 |

| 主な用途 | 純粋な金属、単純な化合物(例:Al、Au) | ガス前駆体からの化合物膜 |

| 主な利点 | 金属に対する単純さ、コスト効率 | 特定の化合物構造を作成可能 |

| 主な制限 | 一方向性。複雑な3D形状には不向き | より複雑なプロセスと機器 |

研究室のワークフローに熱蒸着を統合する準備はできましたか?

次世代のOLEDディスプレイの開発、太陽電池の効率向上、または高度な保護コーティングの作成のいずれであっても、適切な蒸着装置の選択は極めて重要です。KINTEKは、堅牢な熱真空蒸着ソースから高度なCVDシステムに至るまで、熱蒸着のニーズすべてに対応する高品質の実験装置と消耗品を提供することに特化しています。

当社の専門家が、お客様の特定の研究および生産目標を満たす正確で均一な薄膜を達成するための最適なソリューションの選択をお手伝いします。

今すぐKINTEKにご連絡いただき、プロジェクトについてご相談の上、当社の信頼できるラボソリューションがお客様のイノベーションをどのように加速できるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 垂直管式石英管炉

- 実験室用石英管炉 真空RTP加熱炉