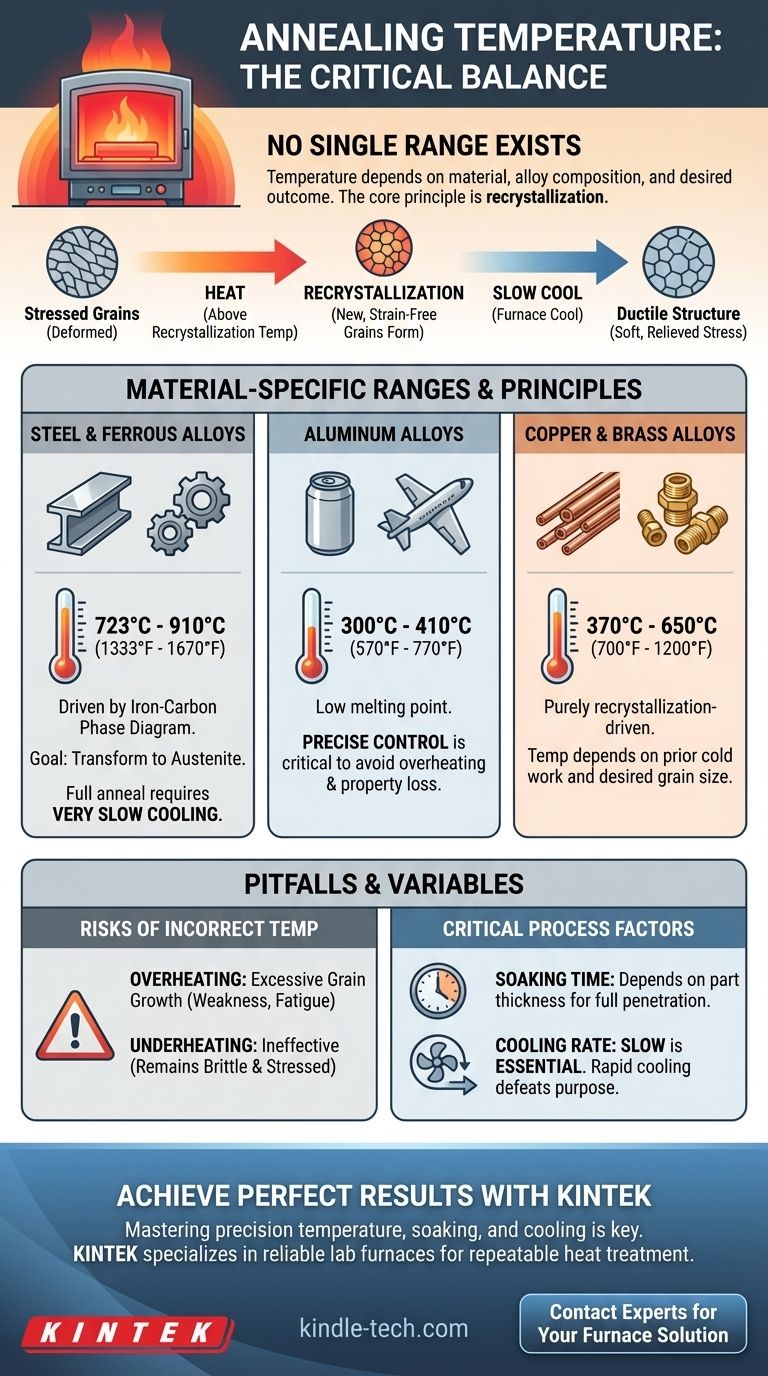

重要なことに、焼きなましに単一の温度範囲はありません。 正しい温度は、熱処理される特定の材料、その合金組成、および望ましい結果に完全に依存します。鋼の場合、通常723°Cから910°C(1333°Fから1670°F)の範囲ですが、アルミニウム合金の場合、300°Cから410°C(570°Fから770°F)と低い場合があります。

焼きなましの核となる原理は、魔法の数字に到達することではなく、材料をその再結晶温度以上に加熱し、その後ゆっくりと冷却することです。このプロセスは、材料の内部結晶構造を修復し、応力を緩和し、延性を向上させます。

核となる原理:焼きなましが達成するもの

微視的なレベルでは、焼きなましは回復と修復のプロセスです。これは、金属が曲げられたり、鍛造されたり、機械加工されたりするときに発生する加工硬化の影響を元に戻します。

内部応力の緩和

金属を曲げるとき、その形状を変えるだけでなく、結晶粒として知られる内部結晶構造を変形させています。これにより、転位と呼ばれる欠陥が高密度で発生し、材料はより硬く、より脆く、内部応力で満たされます。

温度の役割

熱は、結晶格子内の原子が移動するために必要な熱エネルギーを提供します。温度が上昇すると、この原子移動度は大幅に増加します。

再結晶:主要な変態

焼きなまし中に最も重要な出来事は再結晶です。これは、新しいひずみのない結晶粒が形成され成長し始め、古い変形した結晶粒を消費する時点です。焼きなましが効果的であるためには、このプロセスを開始および完了するのに十分な高温でなければなりません。

材料によって温度が異なる理由

再結晶温度は各材料固有の特性であるため、焼きなまし温度は大きく異なります。

鋼および鉄合金

鋼の場合、焼きなまし温度は鉄-炭素状態図によって正確に決定されます。目標は、多くの場合、鋼をその上部臨界温度(A3またはAcm)以上に加熱して、その構造をオーステナイトと呼ばれる均一な相に変態させることです。

一般的な炭素鋼の完全焼きなましでは、この臨界点より約30~50°C(50~90°F)高い温度に加熱し、その温度で保持した後、炉内で非常にゆっくりと冷却します。これにより、軟らかく、延性があり、粗いパーライト構造が生成されます。

銅および真鍮合金

銅とその合金(真鍮など)は、鋼のような相変態を起こしません。それらの焼きなましは純粋に再結晶に関するものです。

純銅の一般的な焼きなまし温度範囲は370°Cから650°C(700°Fから1200°F)です。正確な温度は、事前の冷間加工の量と望ましい最終結晶粒径に依存します。

アルミニウム合金

アルミニウムは融点がはるかに低いため、その焼きなまし温度も大幅に低くなります。範囲は通常300°Cから410°C(570°Fから770°F)です。

アルミニウムの場合、過熱すると機械的特性の損失や部分的な溶融につながる可能性があるため、温度制御は特に重要です。

トレードオフと落とし穴を理解する

正しい焼きなまし結果を達成するには、温度、時間、冷却速度の正確なバランスが必要です。これらのいずれかを誤ると、ワークピースが台無しになる可能性があります。

過熱のリスク

最適な焼きなまし温度を超過することは危険です。過度の結晶粒成長を引き起こし、新しく形成された結晶が大きくなりすぎることがあります。これにより、材料の強度、靭性、疲労寿命が著しく低下します。極端な場合、永久的な損傷や溶融につながる可能性があります。

加熱不足の問題

温度が低すぎる場合、つまり材料の再結晶点以下の場合、焼きなましプロセスは単に失敗します。加工硬化による内部応力は緩和されず、材料は硬く脆いままになります。

保持時間の影響

保持とは、材料を目標温度で保持することを指します。必要な時間は、部品の厚さと質量によって異なります。厚い部品は、熱が完全にその中心まで浸透し、構造全体が変態するのを確実にするためにより長い保持時間が必要です。

冷却速度の重要な役割

ほとんどの焼きなましプロセス(特に鋼の完全焼きなまし)では、非常に遅い冷却速度が不可欠です。空気や水での急冷などの急速冷却は、応力を再導入し、材料を硬化させ、焼きなましの目的を損ないます。標準的な方法は、部品を炉内で何時間もかけてゆっくりと冷却することです。

目標に合った正しい選択をする

正しい焼きなましパラメータを決定するには、まず材料と目的を定義する必要があります。

- 鋼を扱うことが主な焦点の場合:特定の鋼種について鉄-炭素状態図を参照し、その臨界温度(A1、A3、Acm)をガイドとして特定します。

- 銅やアルミニウムなどの非鉄金属を扱うことが主な焦点の場合:信頼できる冶金ハンドブックまたは材料供給業者のデータシートを参照し、その特定の合金の検証済みの温度範囲を確認します。

- 最大の軟らかさと延性を達成することが主な焦点の場合:完全焼きなましを行っている可能性が高く、これは上部臨界温度以上に加熱し、非常にゆっくりとした炉内冷却を確実にする必要があります。

- 製造工程間の応力緩和が主な焦点の場合:低温の「プロセス焼きなまし」または「応力除去焼きなまし」で十分であり、完全焼きなましよりも効率的である場合があります。

最終的に、成功する焼きなましは、温度が特定の材料の基本的な特性を操作するためのツールであるという理解から生まれます。

概要表:

| 材料 | 一般的な焼きなまし温度範囲 | 主要な原理 |

|---|---|---|

| 鋼 | 723°C - 910°C (1333°F - 1670°F) | 完全焼きなましの場合は上部臨界温度(A3)以上に加熱 |

| アルミニウム合金 | 300°C - 410°C (570°F - 770°F) | 過熱を避けるために精密な制御が重要 |

| 銅/真鍮 | 370°C - 650°C (700°F - 1200°F) | 冷間加工された構造の再結晶によって駆動される |

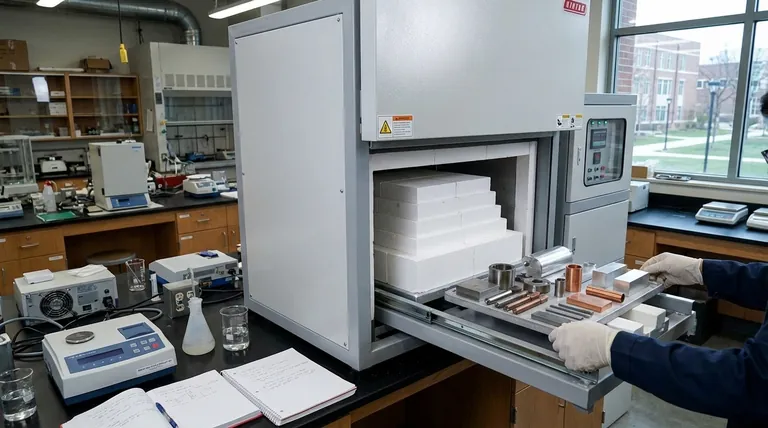

KINTEKで完璧な焼きなまし結果を達成

特定の材料に対する正確な温度、保持時間、および冷却速度を習得することが、焼きなましを成功させる鍵です。鋼、アルミニウム、銅、またはその他の合金を扱っている場合でも、延性や応力緩和などの望ましい材料特性を達成するためには、適切な実験用炉が不可欠です。

KINTEKは、信頼性と再現性のある熱処理プロセス用に設計された精密な実験用炉と装置を専門としています。 当社のソリューションは、過熱、加熱不足、不適切な冷却の落とし穴を回避し、材料が必要どおりに機能することを保証します。

焼きなましプロセスを最適化する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。お客様のラボの特定の材料科学要件に最適な炉を見つけます。

ビジュアルガイド

関連製品

- 実験室マッフル炉 底部昇降式マッフル炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉