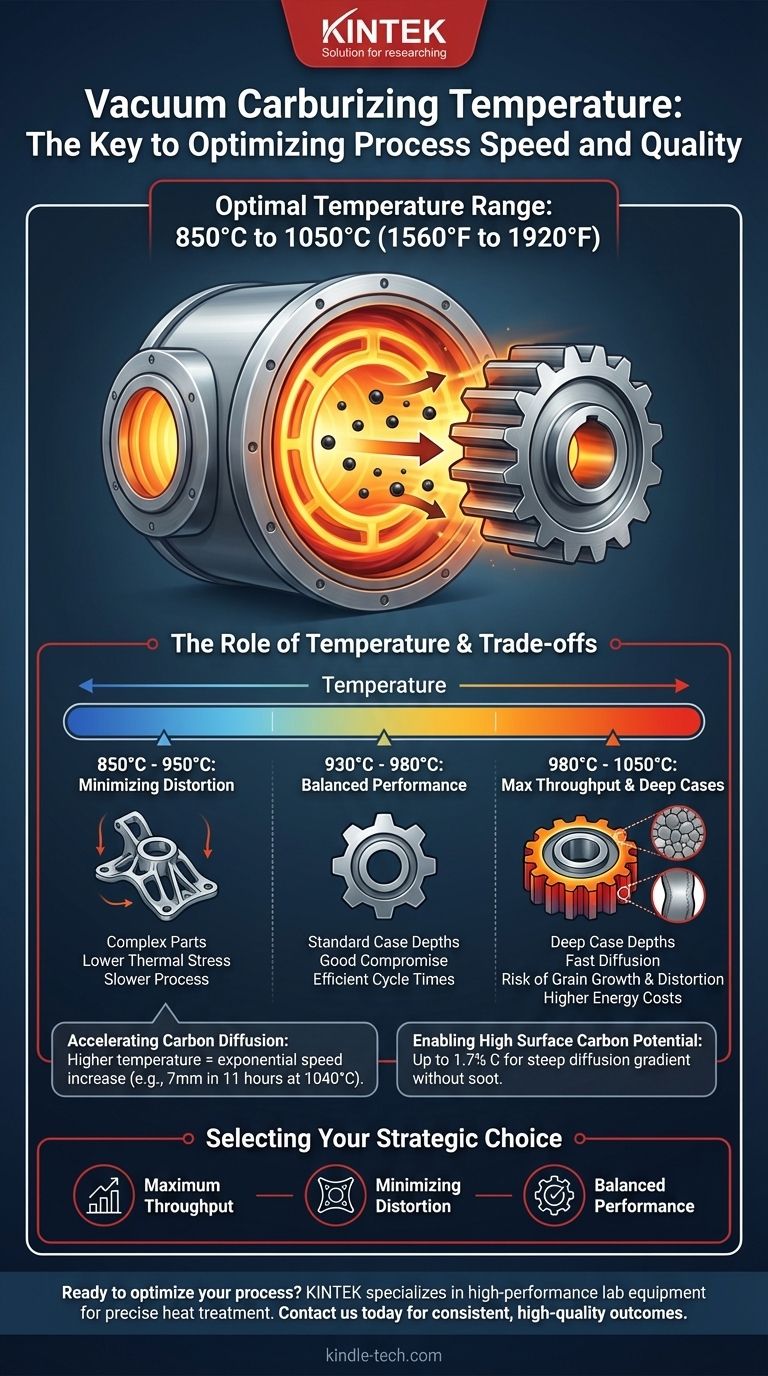

実際には、真空浸炭は通常、850°Cから1050°C(1560°Fから1920°F)の温度範囲で実施されます。特定の温度は、処理速度と部品の最終的な冶金学的特性のバランスを取るために選択される重要なプロセス変数です。多くの用途で中程度の範囲が使用されますが、1040°C(1900°F)のような高温は、プロセスを劇的に加速し、他の方法では非現実的な非常に深い浸炭深さを達成するために使用されます。

真空浸炭の核となる利点は、非常に高温でクリーンに動作できることです。これにより、炭素拡散速度が大幅に向上し、従来の雰囲気ガス浸炭に必要な時間のわずか一部で、より深い浸炭硬化が可能になります。

プロセス効率における温度の役割

温度は、あらゆる浸炭プロセスにおける拡散速度の主要な駆動力です。しかし、真空炉の独自の環境は、サイクルを最適化するために高温をはるかに積極的に利用することを可能にします。

炭素拡散の加速

炭素原子が鋼の表面に拡散する速度は、温度と指数関数的に関係しています。温度を上げると、原子はより多くのエネルギーを得て、鋼の結晶格子内をはるかに速く移動できるようになります。

例えば、1040°Cの高温で真空浸炭を行うと、約11時間で7mmの浸炭深さを達成できます。従来の低温での方法で同様の深さを達成するには、著しく長い時間がかかり、多くの場合、経済的に実現不可能になります。

高い表面炭素ポテンシャルの実現

クリーンで酸素のない真空環境は、非常に高い表面炭素濃度、プロセス例で述べられているように、時には1.7% Cまで使用することを可能にします。この表面の高濃度と高温が組み合わさることで、急峻な「勾配」が形成され、炭素が部品にさらに迅速に押し込まれます。

従来のガス浸炭では、このような高温高炭素ポテンシャルで操作すると、過剰なすすの形成につながり、プロセスのばらつきや炉のメンテナンスにおける重大な課題を引き起こします。

高温処理のトレードオフを理解する

高温は速度面で大きな利点をもたらしますが、慎重に管理する必要がある重要な冶金学的および機械的トレードオフも伴います。

粒成長のリスク

高温浸炭における最も重要な冶金学的懸念は粒成長です。鋼を通常のオーステナイト化温度範囲を超えて長時間保持すると、その微細な結晶粒が粗大化する可能性があります。

粒が大きくなると、部品の最終的な機械的特性、特に靭性と疲労抵抗に悪影響を及ぼす可能性があります。このリスクは、特定の「細粒鋼」を選択し、ピーク温度での滞在時間を慎重に制御することで軽減する必要があります。

歪みの可能性の増加

より高い処理温度は、特に浸炭後の焼入れ段階で、より大きな熱勾配を生み出します。これにより、部品の歪みのリスクが高まり、複雑な形状や厳しい寸法公差を持つ部品にとって重大な懸念となります。

炉の能力とエネルギーコスト

1000°Cを超える温度での継続的な運転は、発熱体や断熱材を含む炉のハードウェアに大きな負担をかけます。また、当然ながらより多くのエネルギーを消費します。これらの要因は、運転の全体的なコストに影響を与え、サイクル時間の短縮による利点と比較検討する必要があります。

目標に応じた適切な温度の選択

最適な真空浸炭温度は単一の数値ではなく、特定の部品の望ましい結果に基づいた戦略的な選択です。

- 最大のスループットと深い浸炭深さが主な焦点の場合:より高い温度(980°C~1040°C)を使用しますが、適切な細粒鋼を使用し、潜在的な歪みを管理するように設計されたプロセスであることを確認してください。

- 複雑な部品の歪みを最小限に抑えることが主な焦点の場合:熱応力を低減するために、より低い従来の温度(900°C~950°C)を使用しますが、これによりサイクル時間が長くなることを受け入れてください。

- 性能とコストのバランスが主な焦点の場合:中程度の温度範囲(930°C~980°C前後)は、効率的なサイクル時間と、標準的な浸炭深さに対する冶金学的リスクの最小化との間で優れた妥協点を提供することがよくあります。

最終的に、真空浸炭における温度は強力なレバーであり、理解することで、プロセス速度と最終部品品質のトレードオフを正確に制御できます。

まとめ表:

| 温度範囲 | 一般的な使用例 | 主な考慮事項 |

|---|---|---|

| 850°C - 950°C | 複雑な部品の歪みを最小限に抑える | プロセスが遅く、熱応力が低い |

| 930°C - 980°C | 性能とコストのバランス | 標準的な浸炭深さにとって良い妥協点 |

| 980°C - 1050°C | 最大のスループットと深い浸炭深さ | 粒成長のリスク、細粒鋼が必要 |

真空浸炭プロセスを最適化する準備はできていますか? KINTEKは、精密な熱処理アプリケーション向けの高性能ラボ機器と消耗品を専門としています。当社の専門知識は、効率的な温度制御とプロセス最適化により、ラボが優れた結果を達成するのに役立ちます。今すぐお問い合わせください。当社のソリューションがお客様の浸炭作業をどのように強化し、特定のラボのニーズに一貫した高品質の結果を提供できるかについてご相談ください。

ビジュアルガイド