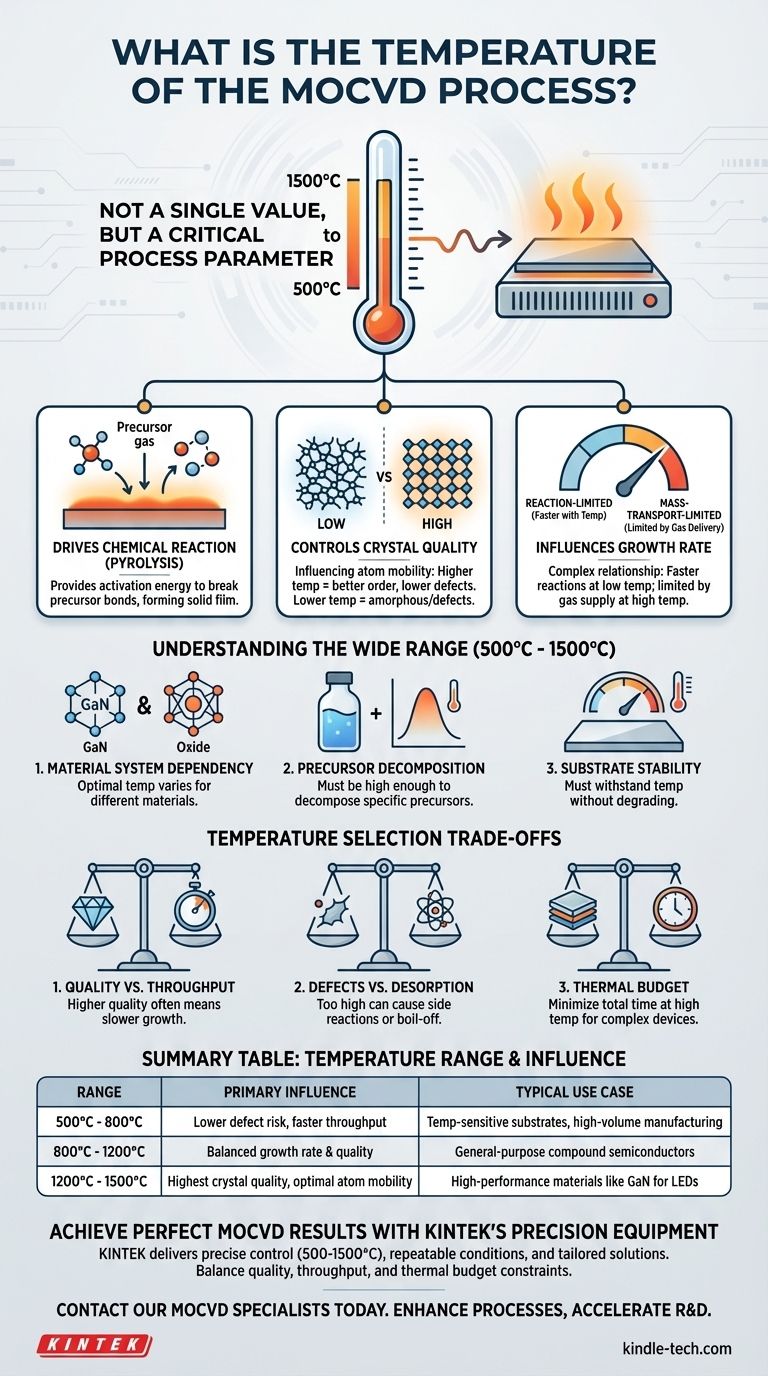

MOCVDにおいて、温度は単一の値ではなく、極めて重要なプロセスパラメータです。 このプロセスは通常、基板を500度から1500度の間の温度に加熱することによって実行されます。この熱は、気相の前駆体化学物質が基板表面で分解・反応し、目的の固体膜を形成するために必要なエネルギーを供給するために不可欠です。

核心的な要点は、温度が堆積膜の化学反応、結晶品質、成長速度を直接制御するということです。広い動作範囲が存在するのは、最適な温度が普遍的なものではなく、成長させる特定の材料と最終製品に求められる特性に大きく依存するからです。

MOCVDにおける基板温度の役割

温度は、MOCVDプロセスにおいて最も重要な変数であると言えます。単に「物を温める」だけでなく、分子レベルで膜成長全体を調整します。

化学反応の駆動

MOCVDにおける熱の基本的な目的は、有機金属前駆体分子の熱分解である熱分解(pyrolysis)を開始することです。

基板を加熱することで、必要な活性化エネルギーが供給されます。これにより、前駆体ガスの化学結合が切断され、構成原子が固体膜を形成するために利用可能になります。

結晶構造と品質の制御

基板の温度は、原子が表面に到達した後の移動度に直接影響を与えます。

温度が高いほど、原子はより多くのエネルギーを得て動き回り、結晶格子内で理想的でエネルギーの低い位置を見つけることができます。これにより、より秩序だった、高品質な結晶膜が得られます。

逆に、温度が低すぎると、原子は到着後すぐに「凍結」されます。これは、欠陥が多く、無秩序な非晶質(amorphous)または結晶性の低い材料につながる可能性があります。

膜成長速度への影響

温度は、膜が成長する速度と直接的かつ複雑な関係にあります。

反応律速領域(reaction-limited regime)、通常は低温域では、化学反応が速くなるため、成長速度は温度とともに増加します。

しかし、高温では、プロセスが物質輸送律速領域(mass-transport-limited regime)に入る可能性があります。この領域では、反応が非常に速いため、成長速度は前駆体ガスが基板表面に供給される速度によってのみ制限されます。

広い温度範囲(500°C~1500°C)の理解

MOCVDの広範な温度ウィンドウは恣意的なものではありません。それは、この技術が使用される多様な材料と化学システムを反映しています。

材料システムへの依存性

異なる材料は、最適な成長のために大きく異なる熱条件を必要とします。

例えば、LED用の窒化ガリウム(GaN)の成長は、単純な酸化物膜の成長とは全く異なる温度で行われます。理想的な温度は、ターゲット材料の化学的および物理的特性によって決定されます。

前駆体の分解点

選択された温度は、使用される特定の有機金属前駆体を効率的に分解するのに十分な高さでなければなりません。

古い化合物よりも安全な最新の液体前駆体は、必要なプロセス温度に影響を与える独自の分解プロファイルを持っています。

基板の安定性

基板自体が、融解、劣化、または成長中の膜との望ましくない反応を起こすことなく、選択された温度に耐えられる必要があります。これがプロセス温度の実用的な上限を設定します。

温度選択のトレードオフの理解

温度を選択することは、バランスを取る作業です。ある特性(例:結晶品質)を最適化することが、別の特性(例:生産速度)に悪影響を与える可能性があります。

品質 対 スループット

一般に、高温はより良い結晶品質をもたらしますが、より多くのエネルギーを必要とし、より遅く、より制御された成長につながる可能性があります。

温度を下げることで堆積速度を上げ、スループットを向上させることができますが、多くの場合、膜品質の低下や欠陥の増加という代償を伴います。

欠陥と脱離のリスク

温度が高すぎると、有害になる可能性があります。望ましくない副反応、膜と基板間の相互拡散、あるいは原子が膜に組み込まれるよりも速く表面から「蒸発する」(脱離(desorption))ことを引き起こす可能性があります。

熱バジェットの制約

多くの層を持つ複雑なデバイスを製造する場合、デバイスが高温にさらされる総時間(「熱バジェット」)は重要な懸念事項です。

各高温MOCVDステップは、以前に堆積された層に影響を与える可能性があります。したがって、エンジニアは、デバイス全体の完全性を維持するために、必要な材料特性を達成できる限り低い温度を目指すことがよくあります。

目標に合わせた正しい選択をする

理想的なMOCVD温度は、特定の材料と性能目標によって決まります。単一の「最良」の温度はなく、アプリケーションにとって正しい温度があるだけです。

- 最高の結晶品質を主な焦点とする場合: 材料システムの有効温度範囲の上限付近で操作し、表面での原子移動度を高めることになるでしょう。

- 大量生産(スループット)を主な焦点とする場合: 許容できる(ただし必ずしも完璧ではない)膜品質と高速な成長速度のバランスをとる温度を見つける必要があるかもしれません。

- 温度に敏感な基板または既存の層との作業を主な焦点とする場合: 目標は、必要な前駆体分解と目的の材料特性を達成できる限り低い温度を見つけることになります。

結局のところ、温度制御を習得することは、あらゆるMOCVDアプリケーションで正確で再現性のある結果を達成するための基本となります。

要約表:

| 温度範囲 | 主な影響 | 一般的な使用例 |

|---|---|---|

| 500°C - 800°C | 欠陥リスクの低減、スループットの向上 | 温度に敏感な基板、大量生産 |

| 800°C - 1200°C | バランスの取れた成長速度と品質 | 汎用化合物半導体 |

| 1200°C - 1500°C | 最高の結晶品質、最適な原子移動度 | LEDやパワーデバイス用のGaNなどの高性能材料 |

KINTEKの精密装置で完璧なMOCVD結果を実現

一貫した膜品質と成長速度のためにMOCVD温度パラメータの最適化に苦労していませんか? KINTEKは、半導体研究および生産向けの高度なラボ機器と消耗品を専門としています。当社のMOCVDソリューションが提供するもの:

- 最適な結晶構造のための精密な温度制御(500~1500°C)

- 欠陥を最小限に抑え、歩留まりを最大化するための再現性のあるプロセス条件

- GaN、酸化物、その他の材料システムに対応するカスタマイズされた構成

次世代LED、パワーエレクトロニクス、半導体デバイスを開発する場合でも、当社の専門知識が、品質、スループット、熱バジェットの制約のバランスを取るお手伝いをします。

今すぐMOCVDスペシャリストにご連絡 して、当社の薄膜堆積プロセスをどのように強化し、研究開発または製造のタイムラインを加速できるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- モリブデン真空熱処理炉

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機