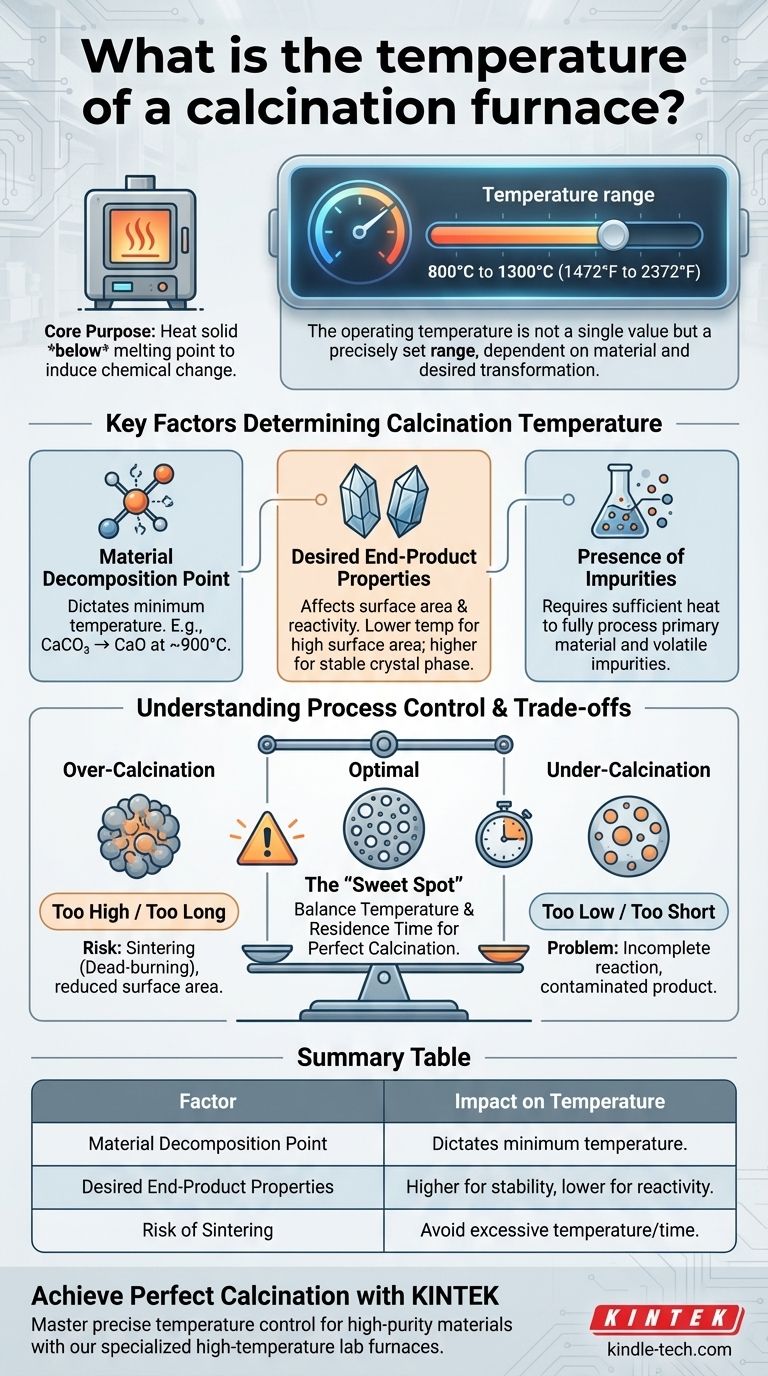

焼成炉の運転温度は単一の値ではなく、通常800°Cから1300°C(1472°Fから2372°F)の範囲内で精密に設定されます。この温度は、処理される特定の材料と、望ましい化学的または物理的変態に基づいて慎重に選択されます。

焼成の主な目的は、材料を融点以下の特定の温度に加熱し、化学変化を誘発することです。したがって、「正しい」温度は、物質の分解点と最終製品に望まれる特性によって完全に決定されます。

焼成とは?熱分解の基礎

焼成は、セメント製造、鉱物処理、触媒製造などの産業で利用される基本的な熱処理プロセスです。その核心原理を理解することは、結果を制御するための鍵となります。

核心原理:融解させずに加熱する

焼成の決定的な特徴は、固体の材料を融解させたり溶融させたりすることなく、高温に加熱することです。

その目的は、化学結合を破壊し、反応を引き起こすのに十分な熱エネルギーを与え、材料の組成を根本的に変化させることです。

化学変化を促進する

焼成の主な機能は、熱分解を引き起こすことです。これは多くの場合、材料から特定の成分を除去することを伴います。

一般的な例としては、以下が挙げられます。

- 結晶水の除去(脱水)。

- 石灰石を石灰に変換するなど、炭酸塩から二酸化炭素(CO₂)を追い出す。

- その他の揮発性有機化合物や硫黄化合物の除去。

物理的変態の達成

化学変化に加えて、焼成は材料の物理的特性を変化させるためにも使用されます。

これには、結晶構造の変更(相変態)や、材料の多孔性および表面積の増加が含まれる場合があります。これは、触媒や吸着剤などの用途にとって重要です。

焼成温度を決定する主要因

800°Cから1300°Cという広い範囲が存在するのは、異なる材料と目標が異なる条件を要求するためです。温度は、恣意的な設定ではなく、慎重に制御される変数です。

材料の分解点

これが最も重要な要素です。すべての化合物には、分解する特定の温度があります。

例えば、炭酸カルシウム(CaCO₃)は、約900°Cで酸化カルシウム(CaO)と二酸化炭素(CO₂)に急速に分解し始めます。石灰を製造するには、炉はこの温度以上で運転する必要があります。

望ましい最終製品の特性

同じ材料であっても、最終的な焼成温度は最終製品の特性に影響を与えます。

低温焼成では、より高い表面積とより高い化学反応性を持つ材料が生成される可能性があります。逆に、特定の安定した結晶相を達成するには、より高い温度が必要になる場合があります。

不純物の存在

不純物を含む原材料の組成は、必要な温度に影響を与える可能性があります。プロセスは、主要材料と不要な揮発性不純物の両方が完全に処理されるように、十分な熱を供給する必要があります。

トレードオフとプロセス制御の理解

完璧な焼成を達成するには、微妙なバランスが必要です。温度のわずかなずれが、最終製品に重大な問題を引き起こす可能性があります。

過焼成(焼結)のリスク

温度が高すぎるか、保持時間が長すぎると、材料粒子が焼結と呼ばれるプロセスで融合し始める可能性があります。

焼結は材料の表面積と反応性を劇的に低下させ、「デッドバーニング」と呼ばれる状態を引き起こします。これは、低品質または使用不能な製品を生み出す一般的な故障モードです。

未焼成の問題

温度が低すぎるか、処理時間が短すぎると、化学反応が不完全になります。

これにより、元の未反応の原料が混入した最終製品が生成され、純度仕様を満たせなくなります。

温度と滞留時間

温度だけが変数ではありません。材料が炉の高温ゾーンに滞留する時間、つまり滞留時間も同様に重要です。

焼結を防ぎながら完全な反応を確保するための戦略として、より長い滞留時間を使用することで、より低い温度で完全な焼成を達成できる場合があります。

目標に合った適切な選択をする

最適な炉の温度を選択することは、プロセス目標を明確にすることです。あなたの目標が運転パラメータを決定します。

- 高反応性材料の製造が主な焦点の場合:最大の表面積を維持し、焼結を避けるために、材料の分解範囲の下限で運転する可能性が高いです。

- 完全な分解と純度の確保が主な焦点の場合:分解点より適度な温度で運転する必要があるかもしれませんが、完全性と焼結のリスクのバランスを取る必要があります。

- 特定の結晶相の達成が主な焦点の場合:温度は目標相によって正確に決定され、焼成範囲内の特定の点で非常に厳密な制御が必要になることがよくあります。

最終的に、焼成を習得することは、温度が材料の最終的な形態と機能を正確に制御するためのツールであるという理解から生まれます。

要約表:

| 要因 | 温度への影響 | 例 |

|---|---|---|

| 材料の分解点 | 反応に必要な最低温度を決定します。 | CaCO₃は〜900°CでCaOに分解します。 |

| 望ましい最終製品の特性 | 高温は反応性を低下させ、低温は表面積を保持します。 | 触媒には高い表面積(低温)が必要です。 |

| 焼結のリスク | 過度の温度は粒子を融合させ、製品品質を損ないます。 | 過焼成は「デッドバーニング」につながります。 |

KINTEKで完璧な焼成を実現

焼成プロセスの精密な温度制御を習得することは、高純度で反応性の高い材料を製造するための鍵です。触媒の開発、鉱物の処理、先進セラミックスの製造など、適切な炉がすべてを左右します。

KINTEKは、厳密な焼成用途向けに設計された高温ラボ炉を専門としています。当社の装置は、未焼成を避け、破壊的な焼結を防ぐために必要な均一な加熱と精密な温度制御を提供します。

熱処理の最適化をお手伝いします:

- 特定の材料と温度範囲(800°Cから1300°C以上)に最適な炉を選択します。

- 完全な分解を確保し、目標の結晶相を達成します。

- 信頼性の高い耐久性のある装置で、製品の品質と一貫性を向上させます。

今すぐ当社の熱専門家にお問い合わせください。焼成要件について話し合い、KINTEKのソリューションがお客様のラボの能力をどのように強化し、研究を前進させるかを発見してください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)