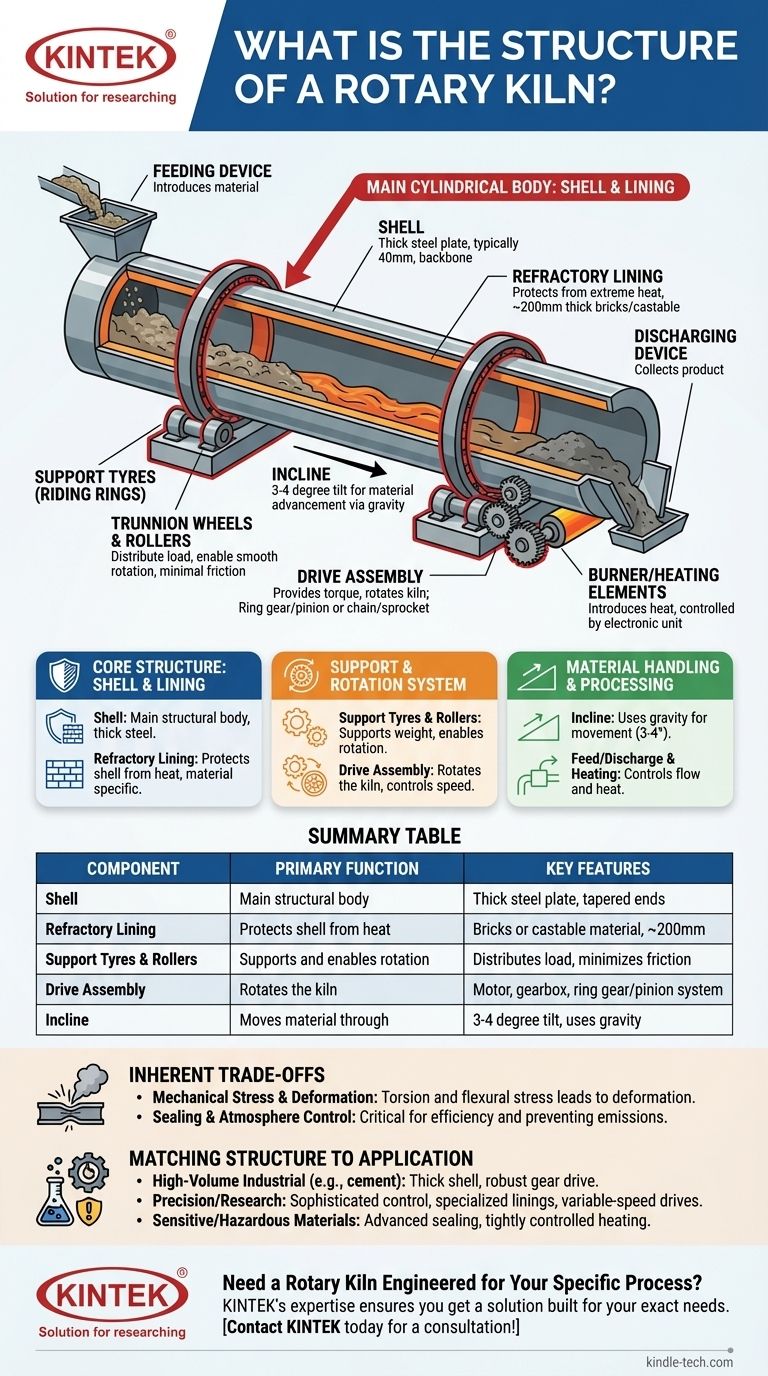

本質的に、ロータリーキルンは長く、円筒形の炉であり、わずかに傾斜しており、軸を中心にゆっくりと回転します。その基本的な構造は、シェルとして知られる主要な円筒形本体で構成されており、内部の耐火ライニングによって高温から保護されています。この全体のアセンブリはローラーのシステムによって支持され、強力な駆動アセンブリによって回転し、材料が処理されながら一方の端からもう一方の端へと転がり、流れることを可能にします。

ロータリーキルンの構造は単なる部品の集合ではなく、極度の熱的および機械的ストレスを封じ込め、材料の動きと化学的変化を正確に制御するという単一の目的のために設計されたエンジニアリングシステムです。

コア構造:シェルとライニング

キルンの主要な本体は、プロセス全体を収容する役割を担っています。その設計は、構造的完全性と耐熱性のバランスです。

キルンシェル

キルンシェルは主要な構造コンポーネントであり、厚い鋼板(通常約40mm)から製造される大きなチューブです。これは装置全体のバックボーンです。

巨大な重量とストレスを支えるため、鋼は支持点の近くでより厚くなることがよくあります。材料のキルンへの出入りをよりスムーズにするために、端部は円錐形にテーパーが付けられている場合があります。

耐火ライニング

鋼製シェルの内部には、厚い耐火レンガまたはキャスタブル材料の層があり、通常約200mmの厚さです。

このライニングの唯一の目的は、鋼製シェルを極端な内部処理温度から保護することです。さもなければ、鋼製シェルは弱くなり、破壊されてしまいます。耐火材料の選択は非常に重要であり、処理される材料に完全に依存します。

サポートおよび回転システム

キルンの巨大な重量は支持され、その回転は正確に制御されなければなりません。これが機械的サポートおよび駆動システムの機能です。

サポートタイヤ(ライディングリング)

シェルの外側には、サポートタイヤまたはライディングリングとして知られる巨大な鋼製リングが取り付けられています。

これらのコンポーネントは、回転するキルンシェルと固定されたサポート構造との間のインターフェースとして機能し、キルンの負荷を均等に分散します。

トラニオンホイールとローラー

サポートタイヤは、トラニオンホイールと呼ばれることが多い頑丈なローラーのセットの上に置かれています。

これらのローラーはベアリングのように機能し、巨大なキルンシェルが最小限の摩擦でスムーズに回転することを可能にします。傾斜したキルンが下り坂に滑り落ちるのを防ぐために、スラストローラーも使用されます。

駆動アセンブリ

駆動アセンブリは、キルンを回転させるのに必要なトルクを提供します。このシステムは通常、大型モーター、減速ギアボックス、および最終駆動機構で構成されます。

一般的な駆動タイプには、キルンを囲む大きなリングギアと、それを駆動する小さなピニオンギア、またはチェーンとスプロケットシステムがあります。回転速度は重要なプロセス変数です。

材料処理および加工コンポーネント

キルンの構造は、制御された熱環境で材料を移動させるように設計されています。

傾斜

すべてのロータリーキルンは、水平から3〜4度のわずかな傾斜で設置されます。

この傾斜は、その操作にとって不可欠です。キルンが回転すると、重力によって内部の材料がゆっくりと転がり、高い供給端から低い排出端へと進みます。

供給および排出システム

キルンの両端には特殊な装置が使用されます。供給装置は上端で原材料を導入し、排出装置は下端から出てくる完成品を収集します。

シェルの形状とこれらのシステムの設計は、材料のこぼれを防ぎ、制御された流れを確保するために非常に重要です。

加熱および制御システム

熱は、排出端に配置されたバーナー、またはシェルを囲む外部の電気加熱エレメントを介して導入されます。

電子制御ユニットは、これらのすべてのコンポーネントを管理し、燃料または電力、回転速度、および傾斜を調整して、製品の要件に合った正確な熱パターンを作成します。

固有のトレードオフを理解する

ロータリーキルンの設計は、極端な動作条件を管理するための一連のエンジニアリング上の妥協点です。

機械的ストレスと変形

巨大な重量と高温の組み合わせにより、キルンシェルは絶え間ないねじりおよび曲げ応力にさらされます。

時間が経つと、これにより「楕円変形」が生じ、円形のシェルがわずかに平坦化することがあります。この変形は内部の耐火ライニングにストレスを与え、損傷させ、キルンの運用寿命に影響を与える可能性があります。

シーリングと雰囲気制御

回転するキルンと固定された供給および排出フードの間の隙間を密閉することは、重要なエンジニアリング上の課題です。

効果的なシールは、内部の雰囲気を維持し、熱効率を向上させ、粉塵やガスの放出を防ぐために不可欠です。しかし、このような大型で動的な装置で完璧なシールを実現することは困難であり、継続的なメンテナンスが必要です。

構造と用途の適合

ロータリーキルンのコンポーネントの特定の設計は、その意図された用途によって決定されます。

- 大量の工業プロセス(例:セメント)に重点を置く場合: 主要なコンポーネントは、厚い鋼製シェル、堅牢なギア駆動、および連続的な高ストレス操作のために構築された非常に耐久性のある耐火ライニングです。

- 精密または研究に重点を置く場合: 重要な要素は、洗練された制御システム、汚染を防ぐための特殊なライニング、および実験の柔軟性を最大化するための可変速駆動です。

- 敏感なまたは危険な材料の取り扱いに重点を置く場合: 最も重要な構造的特徴は、プロセスの完全性と安全性を確保するための高度なシーリングシステムと厳密に制御された加熱メカニズムです。

この目的指向の設計を理解することで、ロータリーキルンを静的な物体としてではなく、動的な処理ソリューションとして評価することができます。

要約表:

| コンポーネント | 主な機能 | 主な特徴 |

|---|---|---|

| シェル | 主要な構造体 | 厚い鋼板、材料の流れを良くするためのテーパー付き端部 |

| 耐火ライニング | シェルを熱から保護 | レンガまたはキャスタブル材料、厚さ約200mm |

| サポートタイヤ&ローラー | 回転を支持し、可能にする | 負荷を分散、摩擦を最小限に抑える、スラストローラーを含む |

| 駆動アセンブリ | キルンを回転させる | モーター、ギアボックス、リングギア/ピニオンシステムによる速度制御 |

| 傾斜 | 材料をキルン内を移動させる | 3〜4度の傾斜、重力による材料の進行を利用 |

特定のプロセス向けに設計されたロータリーキルンが必要ですか?

研究室で大量生産用の工業用キルンが必要な場合でも、研究用の精密ユニットが必要な場合でも、KINTEKの実験装置に関する専門知識は、堅牢な耐火ライニングから洗練された制御システムまで、お客様の正確なニーズに合わせて構築されたソリューションを保証します。当社のスペシャリストが、最大の効率と安全性のために適切な構造を選択するお手伝いをします。

今すぐKINTEKにお問い合わせください 研究室のキルン要件に関するご相談を!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉