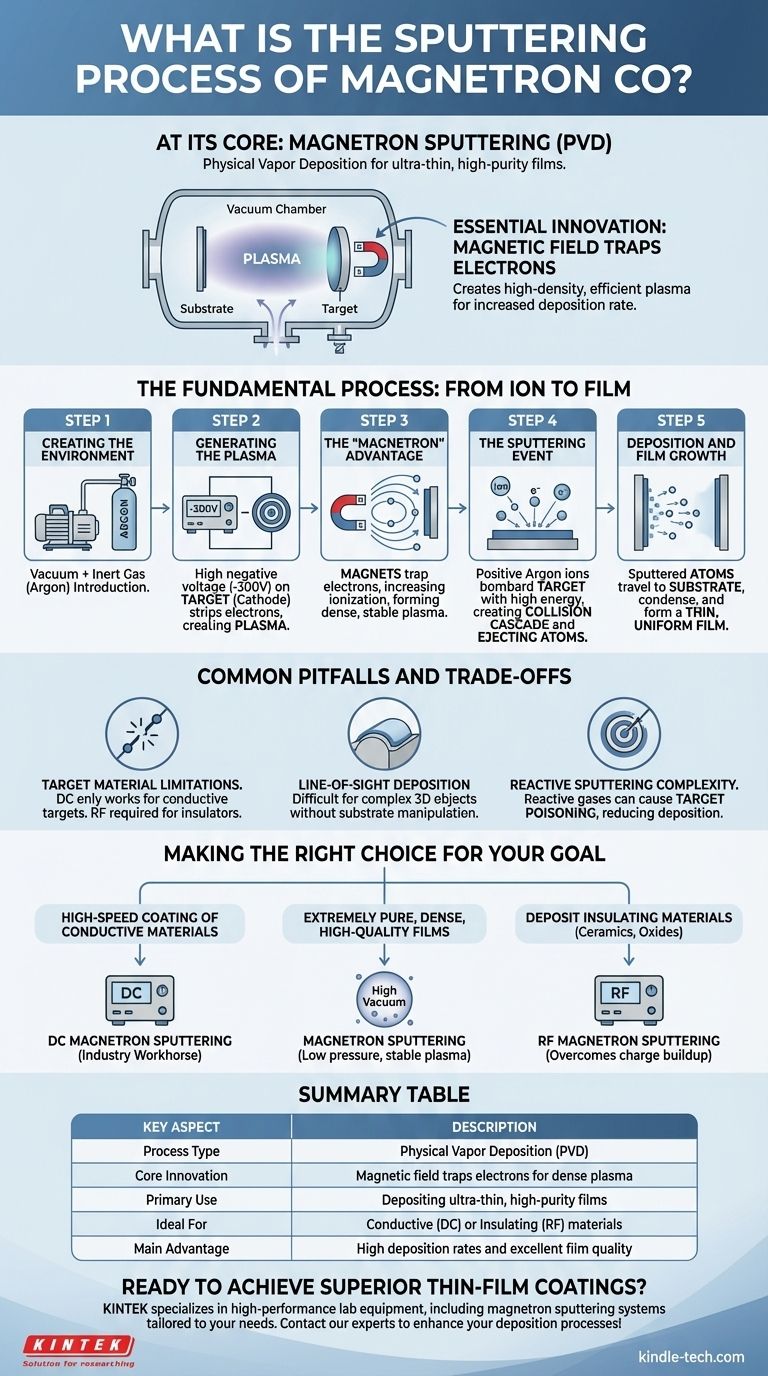

マグネトロンスパッタリングの核心は、材料の超薄膜を作成するために使用される物理気相成長(PVD)技術です。 これは、磁場によって閉じ込められたイオン化ガスのプラズマを生成することにより、真空中で機能します。これらのイオンは、ターゲットとして知られるソース材料に十分な力で加速され、個々の原子を叩き出すか「スパッタ」し、それらの原子が移動して基板上に凝縮し、目的のコーティングを形成します。

マグネトロンスパッタリングの重要な革新は、スパッタリング自体ではなく、ターゲットの近くで電子を閉じ込めるために磁場を使用することです。これにより、非常に高密度で効率的なプラズマが生成され、従来の技術と比較して成膜速度が劇的に向上し、膜の品質が改善されます。

基本的なプロセス:イオンから膜へ

マグネトロンスパッタリングの仕組みを理解するには、真空チャンバー内で発生する一連の重要なステップに分解するのが最善です。

ステップ1:環境の作成

プロセス全体は真空中で行われる必要があります。これは、膜を汚染したり、スパッタされた原子の移動を妨げたりする可能性のある大気ガスを除去するためです。

真空が確立されると、不活性ガス(通常はアルゴン)が少量、制御された量でチャンバー内に導入されます。このガスが、衝突するイオンの供給源となります。

ステップ2:プラズマの生成

ターゲット材料(カソードとして機能する)に、しばしば-300V程度の高い負電圧が印加されます。この強い負電荷は、アルゴンガス原子から電子を引き剥がし始め、正に帯電したアルゴンイオンと自由電子を生成します。イオンと電子のこの混合物がプラズマです。

ステップ3:「マグネトロン」の利点

これがプロセスの鍵です。強力な磁石がターゲットの後ろに配置されます。この磁場は自由電子を閉じ込め、ターゲットの表面近くでらせん状に移動するように強制します。

この磁気トラップがないと、電子は飛び出して失われてしまいます。電子を閉じ込めることで、より多くのアルゴン原子と衝突してイオン化する確率が指数関数的に増加します。これにより、ターゲットの正面に直接、最も効果的な、非常に高密度で安定したプラズマが集中します。

ステップ4:スパッタリング現象

ターゲット上の強い負電荷は、新しく形成された正のアルゴンイオンを積極的に引き付けます。イオンは加速し、かなりの運動エネルギーをもってターゲット表面に衝突します。

この衝突により、ターゲットの原子構造内で衝突カスケードが引き起こされます。このエネルギーのカスケードが表面に到達すると、材料の結合エネルギーを克服し、ターゲット材料の個々の原子を真空チャンバー内に放出します。

ステップ5:成膜と膜の成長

ターゲットからスパッタされた原子は真空チャンバー内を移動します。それらが基板(コーティングされる物体)に到達すると、その表面に凝縮します。

時間の経過とともに、このプロセスにより、原子層ずつ、薄く、均一で、非常に純粋な膜が構築されます。

一般的な落とし穴とトレードオフ

強力ではありますが、マグネトロンスパッタリングは万能の解決策ではありません。成功裏に応用するためには、その限界を理解することが不可欠です。

ターゲット材料の制限

最も一般的なDCマグネトロンスパッタリング法は、電気伝導性のあるターゲット材料に対して非常にうまく機能します。しかし、ターゲットが絶縁体である場合、衝突するイオンからの正電荷がその表面に蓄積し、負のバイアスを中和してプロセスを停止させます。これには、高周波(RF)などの代替電源の使用が必要になります。

一方向性の成膜

スパッタリングは本質的に一方向性のプロセスです。スパッタされた原子は、ターゲットから基板へ比較的直線的に移動します。これにより、洗練された基板の回転と操作なしに、複雑な三次元オブジェクトに均一なコーティングを達成することが非常に困難になる場合があります。

反応性スパッタリングの複雑さ

窒化チタンや酸化アルミニウムなどの化合物膜を作成するには、チャンバーに反応性ガス(窒素や酸素など)が追加されます。このプロセスは制御が難しい場合があります。なぜなら、反応性ガスがターゲット自体の上に絶縁層を形成する可能性があり、これはターゲットの汚染として知られる現象であり、成膜速度を劇的に低下させる可能性があるからです。

目標に応じた適切な選択

この方法は非常に適応性がありますが、目的によって最適なアプローチが決まります。

- 導電性材料の高速コーティングを主な焦点とする場合: 標準的なDCマグネトロンスパッタリングは、優れた成膜速度とプロセス安定性を提供する業界の主力です。

- 超高純度で高密度の高品質な膜の作成を主な焦点とする場合: マグネトロンスパッタリングの低圧動作と、高密度で安定したプラズマは、不純物を最小限に抑え、膜構造を制御するのに理想的です。

- セラミックスや酸化物などの絶縁性材料の成膜を目標とする場合: DCシステムに固有の電荷蓄積の問題を克服するRFマグネトロンスパッタリングなどのバリエーションを使用する必要があります。

これらの基本原則を理解することで、高度な材料を原子レベルで構築するプロセスを効果的に活用できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 核となる革新 | 磁場が電子を閉じ込め、高密度プラズマを生成する |

| 主な用途 | 基板上への超薄膜、高純度膜の成膜 |

| 理想的な対象 | 導電性材料(DC)または絶縁性材料(RF) |

| 主な利点 | 高い成膜速度と優れた膜品質 |

研究や生産のために優れた薄膜コーティングを実現する準備はできていますか?

KINTEKは、お客様の特定の材料と用途のニーズに合わせて調整されたマグネトロンスパッタリングシステムを含む、高性能なラボ機器を専門としています。導電性金属を扱っているか、絶縁性セラミックスを扱っているかにかかわらず、当社の専門知識により、お客様の研究所が要求する正確で高品質な結果が得られます。

当社のソリューションが成膜プロセスをどのように強化できるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 小型真空熱処理・タングステン線焼結炉

- ラボ用電動油圧真空熱プレス