ろう付けの熱源は単一の方法ではなく、アプリケーションの特定のニーズに基づいて選択されるさまざまな技術があります。最も一般的な熱源は、燃料ガス式トーチ、雰囲気制御炉、高周波誘導コイルであり、それぞれが速度、精度、コストの独自のバランスを提供します。その他の特殊な方法には、抵抗ろう付け、浸漬ろう付け、赤外線ろう付けがあります。

重要な洞察は、熱源の選択が好みではなく、戦略的な決定であるということです。選択した方法が、最終的な接合部の品質、生産速度、および運用コスト全体を直接決定します。

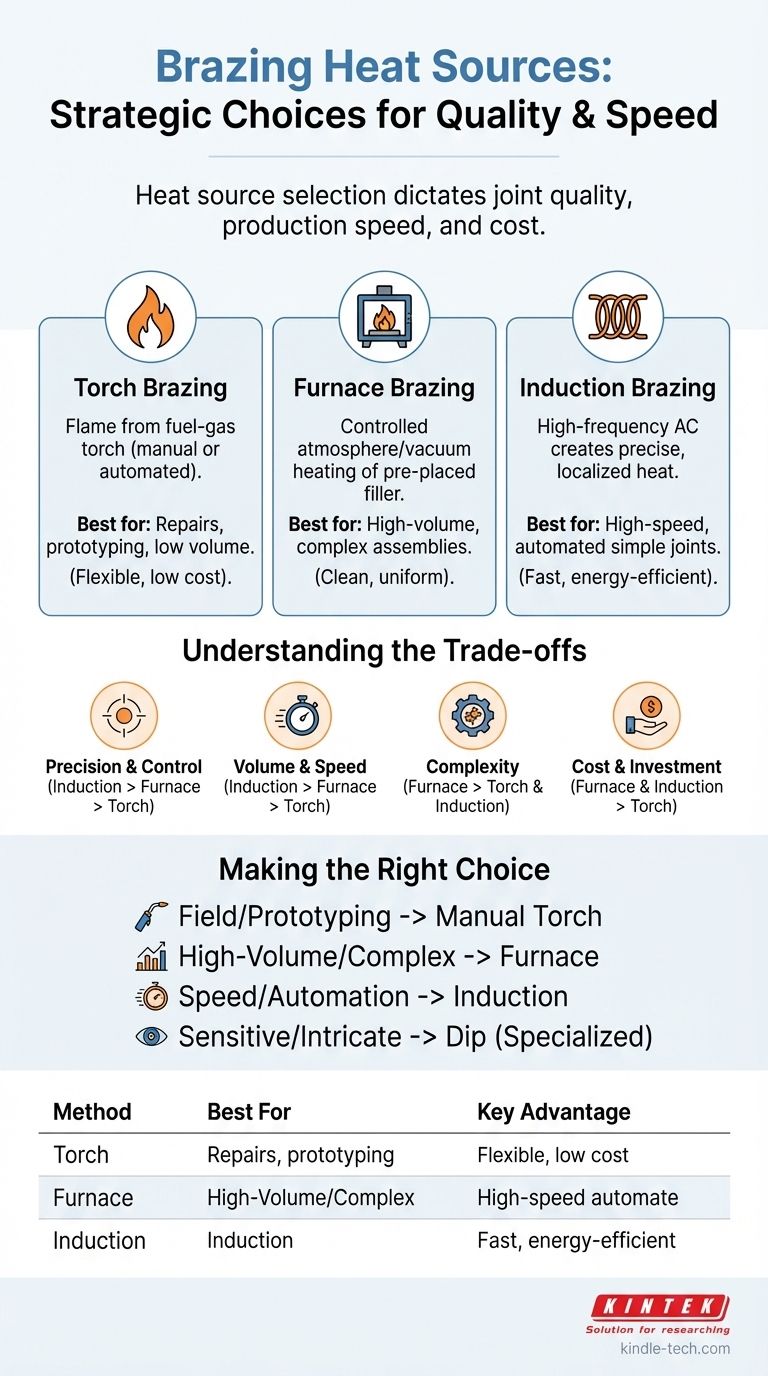

一般的なろう付け熱源の概要

各加熱方法は、異なる材料、接合構成、および生産量に適した明確な特性を持っています。これらを理解することが、ろう付けプロセスを成功させる鍵となります。

トーチろう付け

トーチろう付けは、最も一般的で汎用性の高い方法です。ガス燃料式トーチ(酸素アセチレン、プロパン、天然ガスなど)の炎を使用して部品を加熱し、ろう材を溶融させます。

この方法は、熟練した作業者によって手動で行うことができ、初期費用が低く携帯性があるため、修理、試作、少量生産に最適です。また、固定トーチやロボットアームを使用して自動化することもでき、大量生産や反復作業に適しています。

炉内ろう付け

炉内ろう付けでは、ろう材を接合部に事前に配置した状態で部品を組み立てます。その後、アセンブリ全体が炉内でろう付け温度まで加熱されます。

このプロセスは、酸化を防ぐためにほとんどの場合、制御された雰囲気(窒素や水素など)または真空中で行われます。これにより、フラックスが不要になることが多く、非常にクリーンで高品質な接合部が得られます。これは、大量生産や複数の接合部を持つ複雑なアセンブリに推奨される方法です。

高周波誘導ろう付け

高周波誘導ろう付けは、銅コイルに高周波交流電流を流すことで行われます。これにより磁場が発生し、金属部品内に電流が誘導され、必要な場所に正確かつ迅速な熱を発生させます。

加熱が非常に高速で局所的であるため、高周波誘導は非常にエネルギー効率が高く、単純で反復的な接合部の大量自動生産に最適です。誘導コイルの設計は重要であり、部品の特定の形状に合わせて調整する必要があります。

その他の特殊な方法

一般的ではありませんが、他の方法も特定の産業ニーズに対応します。

浸漬ろう付けは、アセンブリを溶融塩フラックスまたは溶融ろう材の浴に浸漬することで、迅速かつ均一な加熱を保証します。抵抗ろう付けは、電極を使用してアセンブリに高電流を流し、部品の自然な電気抵抗によって熱を発生させます。

トレードオフの理解

適切な熱源を選択するには、制御、量、複雑さ、コストという4つの重要な要素のバランスを取る必要があります。これらのトレードオフを誤解することは、ろう付け不良の一般的な原因です。

精度と熱制御

高周波誘導ろう付けは最高の制御レベルを提供し、非常に小さな領域に正確で再現性のある熱を供給します。炉内ろう付けは、複雑な部品全体に最も均一な加熱を提供します。

手動トーチろう付けは、完全に作業者のスキルに依存しており、一貫性のない加熱、過熱、または加熱不足に最も影響されやすく、接合部の完全性を損なう可能性があります。

生産量と速度

大量生産における最大速度に関しては、高周波誘導ろう付けに勝るものはありません。加熱サイクルは数秒で完了します。炉内ろう付けも、一度に多くの部品をバッチ処理できるため、大量生産に優れています。

トーチろう付けは一般的に遅く、他の方法のセットアップ時間が非現実的な、単発の作業や少量生産に適しています。

接合部と材料の複雑さ

炉内ろう付けは、複数のアクセスしにくい接合部を持つ複雑なアセンブリに優れており、部品全体が均一に加熱されます。また、局所的な熱応力に非常に敏感な材料にも最適です。

トーチろう付けと高周波誘導ろう付けは、熱を直接加えることができる、より単純でアクセスしやすい接合部に最適です。

コストと初期投資

トーチろう付けは初期設備コストが最も低く、ほぼすべての作業で利用可能です。

炉内システムと高周波誘導システムは、かなりの設備投資を伴います。そのコストは、要求の厳しい生産環境で提供される高いスループット、労働力の削減、および優れた品質によって正当化されます。

アプリケーションに適した選択を行う

熱源の選択は、プロジェクトの目標によって決定される技術的な決定であるべきです。

- 現場修理、試作、または少量生産が主な焦点である場合:手動トーチろう付けは、携帯性、柔軟性、および低い初期費用を最高の組み合わせで提供します。

- 複雑な部品の大量生産が主な焦点である場合:炉内ろう付けは、比類のない接合品質、清浄度、および一貫性を大規模に提供します。

- 単純で反復的な接合部での速度と自動化が主な焦点である場合:高周波誘導ろう付けは、大量生産において卓越した速度、精度、およびエネルギー効率を提供します。

- 敏感または複雑なアルミニウムアセンブリを扱っている場合:浸漬ろう付けは、完全で均一な熱伝達を確保するための最も効果的な方法である可能性があります。

最終的に、各熱源が材料と生産目標にどのように作用するかを理解することが、常に強力で信頼性の高いろう付け接合部を作成するための基盤となります。

概要表:

| ろう付け方法 | 最適用途 | 主な利点 |

|---|---|---|

| トーチろう付け | 修理、試作、少量生産 | 低コスト、高い柔軟性 |

| 炉内ろう付け | 大量生産、複雑なアセンブリ | 優れた接合品質と均一性 |

| 高周波誘導ろう付け | 高速、自動生産 | 正確、局所的、エネルギー効率の高い加熱 |

どのろう付け熱源がお客様のアプリケーションに適しているか不明ですか? KINTEKの専門家がお手伝いします。当社は、お客様の特定のろう付けおよび材料接合の課題に最適な実験装置と消耗品の提供を専門としています。

大量生産用の堅牢な炉が必要な場合でも、R&D用の精密なツールが必要な場合でも、当社はプロセス効率と接合品質を向上させるソリューションを提供します。

今すぐ当社の技術チームにご連絡ください。パーソナライズされたコンサルテーションを通じて、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド