エンジニアリングにおける焼結とは、熱処理プロセスであり、粉末を熱を用いて固体で高密度の塊に変換します。主な原理は、材料がその融点よりも低い高温に加熱されることです。この加えられたエネルギーにより、粉末の個々の粒子が互いに結合し、粒子間の空隙が減少し、一貫した物体が形成されます。

焼結は単なる固化以上のものです。材料の内部構造、すなわち微細構造を正確に設計するための基本的な製造ツールです。密度、多孔性、粒径などの特性に対するこの制御こそが、従来の溶解や鋳造では達成できない高性能コンポーネントを作成するために焼結が不可欠である理由です。

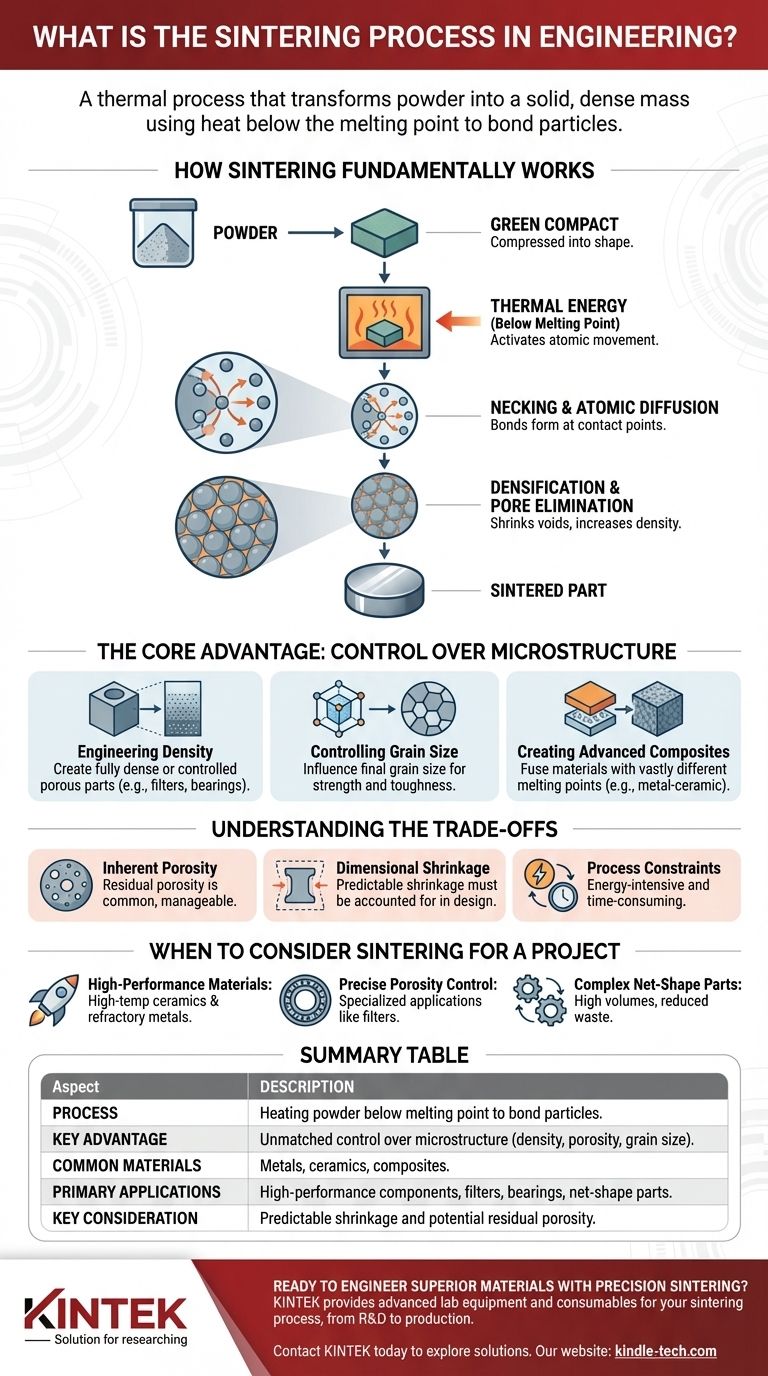

焼結の基本的な仕組み

焼結は原子レベルのメカニズムによって駆動されるプロセスです。これは、固体-気体界面をよりエネルギーの低い固体-固体界面に置き換えることによって、粒子の集合体の表面エネルギーを低減します。

出発点:粉末成形体

プロセスは、金属、セラミックス、複合材料などの目的の材料の微粉末から始まります。この粉末は通常、所望の形状に圧縮され、「グリーンコンパクト」または「グリーンボディ」と呼ばれますが、これは壊れやすいものの形状を保っています。

熱エネルギーの役割

グリーンコンパクトを炉で加熱すると、熱エネルギーが原子の移動を活性化します。原子は静的ではなく、このエネルギーによって粒子表面や粒界を横断して移動・拡散できるようになります。

原子拡散と「ネック」形成

最も重要な段階は、隣接する粒子の接触点で結合、すなわち「ネック」が形成されることです。原子はこの接触点に拡散し、効果的に粒子を融合させる架け橋を構築します。

緻密化と気孔の除去

これらのネックが成長するにつれて、粒子同士の中心が互いに引き寄せられます。この作用により、元の成形体に存在した空隙、すなわち気孔が系統的に収縮します。その結果、材料の全体的な密度と強度が大幅に向上します。

核心的な利点:微細構造の制御

焼結の真の力は、内部構造を制御することによって材料の最終的な特性を決定できる能力にあります。これは、均一な液体を生成して凝固させる溶解や鋳造では同じ精度では不可能なことです。

目的の密度の設計

焼結プロセスの温度、時間、雰囲気を慎重に制御することにより、エンジニアは緻密化を特定の時点で停止させることができます。これにより、完全に緻密で非多孔質の部品、またはフィルターや自己潤滑ベアリングなどの用途のために特定の制御されたレベルの多孔性を持つコンポーネントを作成することが可能になります。

粒径の制御

焼結条件は、材料の結晶構造の最終的な粒径に直接影響します。一般に、粒径が小さいほど強度と靭性が高くなります。焼結は、要求の厳しい用途のためにこの重要な特性を最適化するためのレバーを提供します。

先進的な複合材料の作成

焼結は、融点が大きく異なる粉末(金属-セラミックス複合材料など)から複合材料を作成するのに非常に有用です。これらの材料は単に一緒に溶解させるだけでは組み合わせることができませんが、焼結により単一の機能部品に融合させることができます。

トレードオフの理解

焼結は強力ですが、万能の解決策ではありません。効果的に適用するためには、その固有の限界を理解することが重要です。

固有の多孔性

理論上の密度100%を達成することは極めて困難であり、多くの場合経済的ではありません。ほとんどの焼結部品には少量の残留多孔性が含まれており、管理しないと機械的破壊の潜在的な点として作用する可能性があります。

寸法の収縮

緻密化のプロセスにより、部品は必然的に収縮します。この収縮は、最終的な部品が寸法公差を満たすように、グリーンコンパクトの金型の初期設計において正確に予測し、考慮に入れる必要があります。

プロセスの制約

焼結は、エネルギーを大量に消費し、時間のかかるプロセスになる可能性があります。高品質の微粉末を製造するための初期費用と高温炉の設備投資費用は、最終コンポーネントの性能要件によって正当化される必要があります。

プロジェクトで焼結を検討すべき時

焼結を使用するかどうかの決定は、コンポーネントの特定の性能目標によって推進されるべきです。

- 高性能セラミックスまたは難融性金属からの部品作成が主な焦点である場合: これらの材料は従来の鋳造には融点が高すぎるため、焼結はしばしば唯一の実行可能な方法です。

- 多孔性および密度の正確な制御が主な焦点である場合: 焼結は、フィルター、自己潤滑ベアリング、または特定の電子部品などの特殊な用途に対して比類のない制御を提供します。

- 複雑なニアネットシェイプの金属部品を大量生産することが主な焦点である場合: 粉末冶金と焼結を組み合わせることは、材料の廃棄物と二次加工を大幅に削減するため、機械加工よりもコスト効率が高くなる可能性があります。

結局のところ、焼結は原子レベルから材料の特性を設計するための強力な道筋を提供し、性能のために最適化されたコンポーネントを作成します。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 融点未満で粉末を加熱し、粒子を固体塊に結合させる。 |

| 主な利点 | 材料の微細構造(密度、多孔性、粒径)に対する比類のない制御。 |

| 一般的な材料 | 金属、セラミックス、複合材料(例:金属-セラミックス)。 |

| 主な用途 | 高性能コンポーネント、フィルター、自己潤滑ベアリング、複雑なニアネットシェイプ部品。 |

| 主な考慮事項 | 予測可能な収縮と残留多孔性の可能性を伴う。 |

精密焼結で優れた材料の設計を始めませんか?

焼結は、従来の工法では達成できない、調整された特性を持つ高性能コンポーネントを実現するための鍵です。KINTEKは、研究開発から生産に至るまで、焼結プロセスを完璧にするために必要な先進的なラボ機器と消耗品を提供することを専門としています。

先進的なセラミックス、難融性金属、または複雑な複合材料に取り組んでいるかどうかにかかわらず、当社の専門知識は、密度、強度、微細構造の最適化を支援できます。お客様の特定のラボのニーズをどのようにサポートできるかについて話し合いましょう。

KINTEKに今すぐお問い合わせいただき、お客様のプロジェクトに最適なソリューションをご検討ください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- 燃焼、熱分解、ガス化の違いとは?熱変換技術ガイド

- BiOBr/エポキシ脱気における真空乾燥オーブンの機能とは?複合材料の性能を最適化する

- イットリウム改質インコネル718部品の後処理において、高温真空炉はどのような役割を果たしますか?

- 最も一般的な真空成膜材料は何ですか?あなたの用途に最適な選択肢を見つけましょう

- 真空中で行われるろう付けの種類は何ですか?真空ろう付けでクリーンで強力な接合を実現

- 焼入れプロセスの手順は何ですか?優れた金属強度を実現するための3ステップ熱処理を習得する

- MIL-88Bセンサー材料に真空乾燥オーブンを使用する目的は何ですか? 高多孔性・高感度を維持

- 無線周波数(RF)プラズマ炭窒化システムにおいて、二段ロータリーポンプはどのような役割を果たしますか?