本質的に、焼結とは製造プロセスであり、粉末材料の成形体を熱と圧力を用いて固体で高密度の物体に変換するものです。重要なのは、このプロセスが主材料を溶融させることなく達成されるため、融点が極めて高い金属やセラミックスから部品を作成できる点です。

焼結の基本原理は、成形された粉末成形体を、融点よりわずかに低い高温に加熱することです。この熱が原子を活性化させ、粒子の表面を横切って拡散させ、それらを融合させ、材料の内部気孔率を劇的に減少させます。

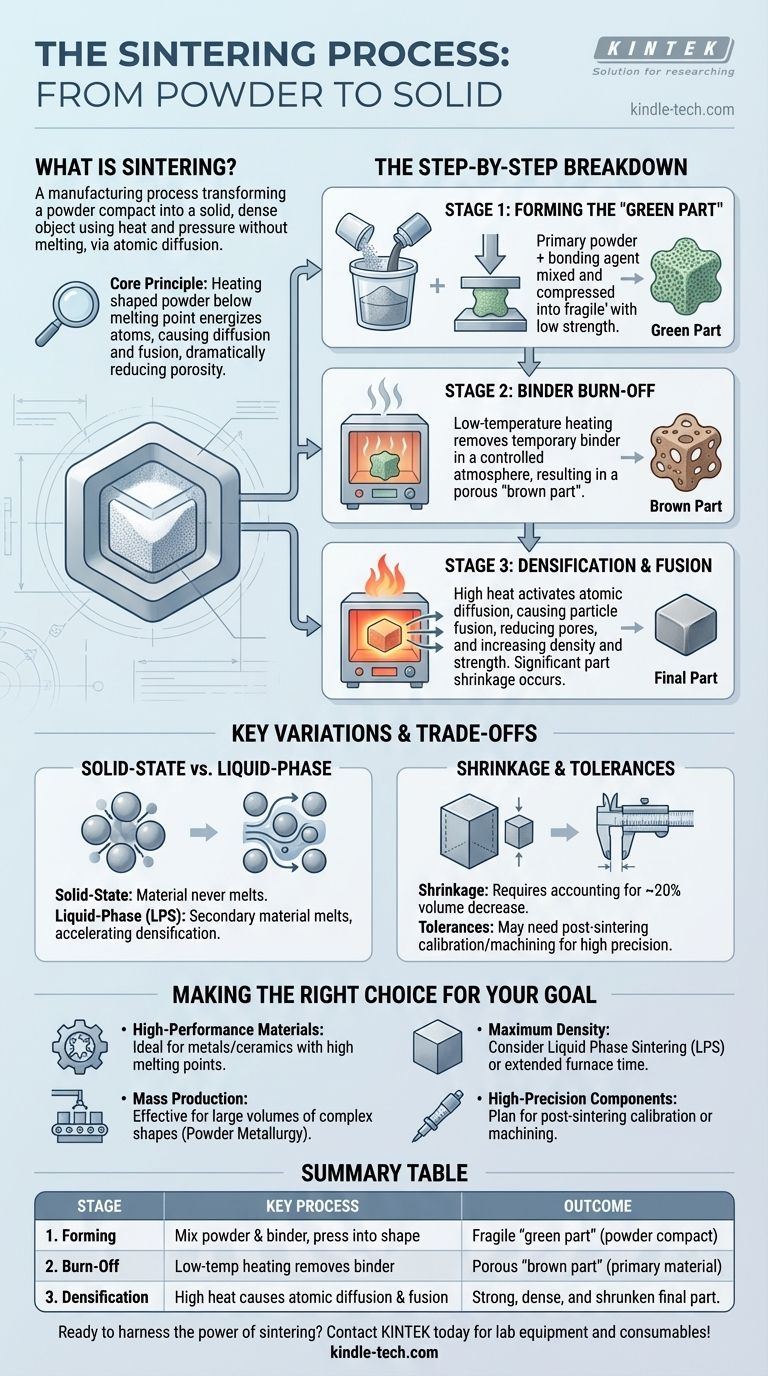

焼結プロセスの段階的解説

焼結は単一の動作ではなく、注意深く制御された一連の段階です。各ステップは、バラバラの粉末を強固で機能的な部品へと変換するために不可欠です。

ステージ 1:「グリーンパート」の成形

プロセスは、最終部品の初期で壊れやすいバージョン、しばしば「グリーンパート」または「粉末成形体」と呼ばれるものを作成することから始まります。

最終部品の基材となる主粉末は、一時的な結合剤と混合されます。このバインダーは、ワックス、ポリマー、または粉末粒子を一時的に保持するその他の物質である可能性があります。

この混合物を、プレスツール、金型、あるいは3Dプリンティング技術などの方法を用いて所望の形状に圧縮します。結果として得られるグリーンパートは、取り扱える程度には固まっていますが、強度が低く、気孔率が高い状態です。

ステージ 2:バインダーの燃焼除去

グリーンパートが形成されると、制御された雰囲気の炉に入れられ、加熱サイクルに入ります。

加熱の初期段階は比較的低温で行われます。ここでの主な目的は、グリーンパートの成形に使用された一時的な結合剤を注意深く燃焼させるか蒸発させることです。

バインダーが除去された後、その部品はしばしば「ブラウンパート」と呼ばれます。これは依然として多孔質で壊れやすく、主材料の粉末のみで構成されています。

ステージ 3:高密度化と融合

ここが焼結プロセスの核心であり、材料が最終的な強度と密度を獲得する段階です。

炉内の温度は大幅に上昇し、主材料の融点に近づきますが、達しません。この高温が原子拡散と呼ばれるプロセスを活性化させます。

原子は個々の粉末粒子の表面を移動し、それらの間の接触点を成長させ、最終的に融合させます。この融合により粒子中心が互いに引き寄せられ、それらの間の気孔が体系的に除去されます。

その結果、大幅に高い密度と強度を持つ単一の統合された塊が生成されます。この高密度化が進むにつれて、部品はサイズが収縮します。

主要なバリエーションとトレードオフの理解

原理は同じですが、焼結のニュアンスを理解することが、部品の最終特性を制御する鍵となります。このプロセスには、コスト、精度、材料性能との間に本質的なトレードオフが存在します。

固相焼結と液相焼結

説明されている主要な方法は、主材料が溶融しない固相焼結です。

一般的なバリエーションとして液相焼結(LPS)があります。この技術では、融点の低い二次材料を主粉末と混合します。加熱中、この二次材料が溶融し、固体の主粒子の隙間に流れ込み、高密度化を加速する強力な結合剤として機能します。

収縮の課題

焼結の基本的な結果は部品の収縮です。気孔が除去され、材料が高密度化するにつれて、コンポーネントの全体的な体積が減少します。

この収縮はかなりのもので、しばしば20%程度になり、グリーンパートの金型や形状の初期設計時に考慮に入れる必要があります。

厳密な公差の達成

固有の収縮があるため、炉から直接正確な最終寸法を得ることは困難な場合があります。

部品が非常に厳しい公差を必要とする場合、焼結後の校正ステップが必要になることがよくあります。これには、冷却された部品を非常に正確なダイで再プレスして最終寸法を微調整したり、二次的な機械加工操作を行ったりすることが含まれる場合があります。

目標に合わせた適切な選択

焼結を効果的に適用するには、プロセスを特定の製造目標と一致させる必要があります。

- もしあなたの主な焦点が高性能材料の取り扱いである場合: 焼結は、従来の鋳造では加工が困難または不可能な極めて高い融点を持つ金属やセラミックス(タングステンやカーバイドなど)にとって理想的な選択肢です。

- もしあなたの主な焦点が複雑な形状の大量生産である場合: 焼結を利用する粉末冶金は、良好な寸法の一貫性をもって、小さく複雑な金属部品を大量に製造するのに非常に効果的です。

- もしあなたの主な焦点が最大の部品密度を達成することである場合: 液相焼結(LPS)を使用するか、炉内の時間と温度を延長して残留気孔率を最小限に抑え、より強固な最終コンポーネントを作成することを検討してください。

- もしあなたの主な焦点が精密部品である場合: 厳しい寸法公差を満たすために、焼結ステップの後に校正や機械加工などの二次操作を計画する必要があります。

結局のところ、焼結は、材料の内部構造を根本的に変化させることによって、粉末材料から堅牢なコンポーネントを作成することを可能にする強力な製造ツールです。

要約表:

| ステージ | 主要プロセス | 結果 |

|---|---|---|

| 1. 成形 | 粉末をバインダーと混合し、「グリーンパート」にプレスする。 | 壊れやすい、成形された粉末成形体。 |

| 2. 燃焼除去 | 低温加熱により一時的なバインダーを除去する。 | 主材料からなる多孔質の「ブラウンパート」。 |

| 3. 高密度化 | 高温により原子拡散が起こり、粒子が融合する。 | 強固で高密度で収縮した最終部品。 |

あなたの研究室や生産ラインで焼結の力を活用する準備はできましたか?

KINTEKでは、焼結のような高度なプロセスを可能にするラボ機器と消耗品の専門家です。新しい材料を開発する場合でも、複雑なコンポーネントを大量生産する場合でも、当社の専門知識と高品質なソリューションは、お客様の研究室の特定のニーズを満たすように設計されています。

信頼できる機器と消耗品でプロジェクトをサポートする方法について、今すぐお問い合わせください。これにより、優れた結果を確実に得ることができます。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 真空熱間プレス炉 加熱真空プレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

よくある質問

- 焼結反応のプロセスとは?粉末を高密度で高性能な部品に変える

- スパッタリング収率とは何ですか?高効率薄膜成膜の鍵をマスターする

- 炉内ろう付けとは?高容量部品接合プロセス

- IR分光法で通常使用される溶媒は何ですか?より明確な結果を得るためにサンプル調製を最適化する

- 鉄系金属酸化物触媒において、高温焼成の精密なプロセス制御が重要である理由は何ですか?

- 特定のニーズに最適なロータリーベーンポンプを選ぶには?アプリケーションの要件に合わせる

- RFスパッタリングのDCスパッタリングに対する利点は何ですか?高度な用途向けに優れた薄膜を実現する

- グラファイトはどのくらいの温度に耐えられますか?3000°Cまでの真の可能性を解き放つ