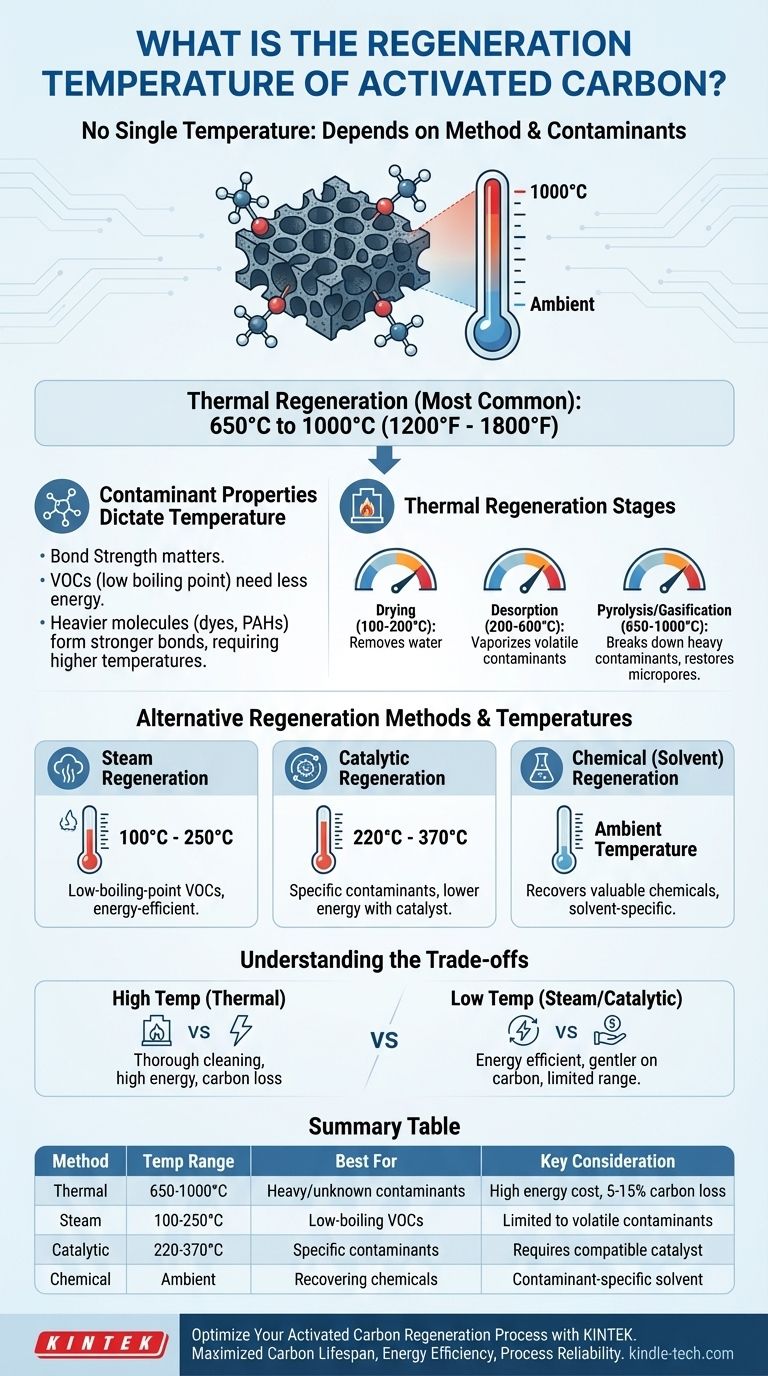

要するに、活性炭の再生温度に単一の決まった値はありません。 適切な温度は、再生方法と除去される特定の汚染物質に完全に依存します。最も一般的な産業プロセスである熱再生の場合、温度は通常650℃から1000℃(1200°Fから1800°F)の範囲になります。

活性炭の再生は単一の温度に関するものではなく、汚染物質の除去、エネルギーコスト、炭素の維持のバランスを取るために選択されるプロセスです。目標は、炭素自体を破壊することなく、汚染物質を炭素表面に保持している結合を切断することです。

汚染物質の特性が再生を決定する方法

活性炭は吸着によって機能します。これは、汚染物質の分子がその広大な内部表面積に付着するプロセスです。再生は、このプロセスを逆転させ、汚染物質を脱着させることに他なりません。

吸着エネルギーの役割

汚染物質と炭素表面との結合の強さが、除去に必要なエネルギーを決定します。沸点が低い揮発性有機化合物(VOC)は、より弱い力で保持されており、放出により少ないエネルギー(より低い温度)を必要とします。

染料や多環芳香族炭化水素(PAH)のような、より重く複雑な分子はより強い結合を形成し、著しく多くのエネルギーを要求するため、温度は熱再生範囲の上限に押し上げられます。

熱再生:力ずくの方法

これは最も一般的で堅牢な方法です。使用済み炭素を低酸素環境(通常はロータリーキルン)で非常に高温に加熱することを含みます。

プロセスは段階的に進行します:

- 乾燥(100~200℃): 残留水を除去します。

- 脱着(200~600℃): より揮発性の高い汚染物質を蒸発させて沸騰させます。

- 熱分解/ガス化(650~1000℃): 残りの重い汚染物質を炭(チャー)に分解し、その後、蒸気やCO2などの酸化剤と反応させてガス化します。この最終的な高温ステップは、微細孔をきれいにして炭素の活性を回復させるために重要です。

代替の再生方法とその温度

熱再生は効果的ですが、高いエネルギーコストとそれに伴う炭素の損失(サイクルごとに通常5~15%)により、他の専門的な方法が開発されてきました。

蒸気再生

この方法は、熱源と洗浄剤の両方として蒸気を使用します。沸点の低い揮発性化合物が吸着された炭素の再生に最も効果的です。

蒸気再生の温度は熱再生よりもはるかに低く、一般的に100℃から250℃の範囲です。より速く、エネルギー集約的ではありませんが、重い汚染物質や強く吸着された汚染物質を除去することはできません。

化学的(溶剤)再生

このプロセスでは、化学溶剤を使用して汚染物質を炭素の細孔から洗い流します。溶剤の選択は極めて重要であり、特定の吸着質を溶解できるものでなければなりません。

この方法は常温付近で操作されます。その有効性は汚染物質と溶剤の組み合わせに大きく依存し、吸着された物質が貴重であり、溶剤から回収できるニッチな用途でしばしば使用されます。

触媒再生

これは、炭素表面に触媒を加える新しい技術です。触媒は、吸着された化合物を分解するために必要な活性化エネルギーを低下させます。

触媒再生は、従来の熱的方法よりも著しく低い温度、多くの場合220℃から370℃で発生する可能性があります。これによりエネルギー消費が削減され、活性炭への損傷が最小限に抑えられますが、その適用は触媒が設計された汚染物質に特化しています。

トレードオフの理解

再生方法の選択は、技術的かつ経済的な決定です。万能の「最良」の選択肢はありません。

高温 vs. 低温

熱再生のような高温法は、吸着能力のほぼ完全な回復を提供しますが、高いエネルギーコスト、CO2排出、および炭素材料自体の段階的な損失を伴います。

蒸気再生や触媒再生のような低温法は、より安価で炭素に対して穏やかですが、限られた範囲の揮発性汚染物質にのみ適しており、炭素の性能を完全に回復させられない場合があります。

インサイチュ vs. オフサイト

蒸気再生と化学再生は、多くの場合インサイチュ(現場)で実施でき、使用済み炭素を輸送するロジスティクスの複雑さを軽減します。

熱再生は、ほとんどの場合、炭素を使用済み施設(必要な高温キルンと排出ガス制御システムを備えている)に送るオフサイトでの実施が必要です。

目標に合わせた正しい選択をする

最適な再生戦略は、アプリケーションと運用の優先順位に完全に依存します。

- 幅広い未知または重い汚染物質の除去が主な焦点である場合: 高温熱再生(650~1000℃)が最も信頼性が高く徹底的な方法です。

- 特定の低沸点VOCの除去が主な焦点である場合: 蒸気再生(100~250℃)の方が、エネルギー効率が高くコスト効率の高いソリューションです。

- エネルギーコストの最小化と炭素構造の維持が主な焦点である場合: 汚染物質に適した触媒が存在する場合は、触媒再生(220~370℃)のような高度なオプションを検討してください。

- 貴重な吸着化学物質の回収が主な焦点である場合: 常温での化学再生が、回収を可能にする唯一の方法です。

結局のところ、適切な再生温度の選択は、特定の汚染物質の化学と運用の経済的現実を理解することにかかっています。

要約表:

| 再生方法 | 標準的な温度範囲 | 最適用途 | 主な考慮事項 |

|---|---|---|---|

| 熱再生 | 650℃ - 1000℃ | 重い/未知の汚染物質、徹底的な洗浄 | 高エネルギーコスト、炭素損失(5-15%) |

| 蒸気再生 | 100℃ - 250℃ | 低沸点VOC、エネルギー効率 | 揮発性汚染物質に限定される |

| 触媒再生 | 220℃ - 370℃ | 特定の汚染物質、低エネルギー使用量 | 適合する触媒が必要 |

| 化学再生 | 常温 | 貴重な化学物質の回収 | 汚染物質固有の溶剤が必要 |

KINTEKで活性炭再生プロセスを最適化

適切な再生方法の選択は、ラボの効率、コスト管理、持続可能性にとって極めて重要です。不適切な温度は、不完全な洗浄、エネルギーの無駄、または貴重な活性炭の損傷につながる可能性があります。

KINTEKは、特定の再生ニーズをサポートするためのラボ機器と消耗品の専門企業です。高温プロセス用の堅牢な熱オーブンが必要な場合でも、低温法用の精密システムが必要な場合でも、当社は次のことを実現する信頼性の高いソリューションを提供します。

- 炭素寿命の最大化: 材料の損失を最小限に抑え、吸着能力を維持します。

- エネルギー効率: 最適化された温度制御により運用コストを削減します。

- プロセスの信頼性: 一貫した完全な再生を保証し、正確な結果をもたらします。

非効率な再生プロセスが研究や運用を損なうことを許さないでください。今すぐ専門家にご相談いただき、お客様のアプリケーションについて議論してください。お客様のラボ固有の要件に最適な機器の選択をお手伝いします。

KINTEKにパーソナライズされたソリューションについて問い合わせる

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用1800℃マッフル炉