活性炭を再生する最も一般的な方法は、その表面に吸着された成分を燃焼・破壊するように設計された高温熱処理プロセスです。このプロセスは通常、3つの異なる段階で実行され、それぞれが徐々に高い温度を伴い、炭素の多孔質構造と吸着能力を完全に回復させます。

活性炭の再生とは、吸着を逆転させて材料の有効性を回復させるプロセスです。熱再生は業界標準ですが、プロセスにかかるコストと、サイクルごとに避けられない材料と性能の損失との間でトレードオフが生じます。

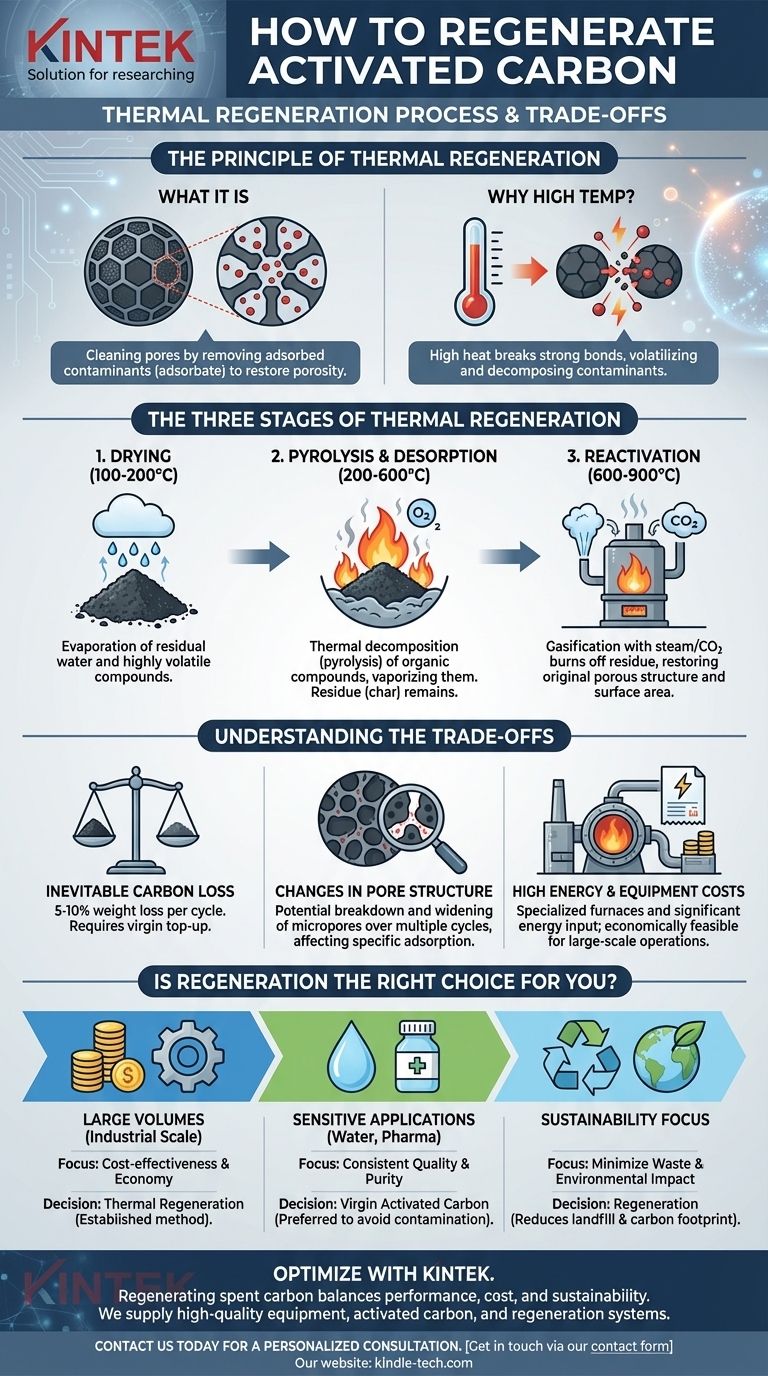

熱再生の原理

活性炭再生とは?

活性炭は、数百万の微細な孔からなる広大な内部表面積を提供することで機能し、汚染物質がそこに捕捉されます。時間が経つと、これらの孔は飽和し、炭素は効果を失います。

再生とは、吸着質として知られる吸着された汚染物質を除去することで、これらの孔を清掃するプロセスです。目的は、炭素の多孔性を回復させ、再利用できるようにすることです。

高温が不可欠な理由

汚染物質を炭素表面に保持する結合は強力である場合があります。熱再生は、これらの結合を破壊するために必要なエネルギーを供給する主要なメカニズムとして高温を使用します。

このプロセスは、本質的に制御された環境内で吸着された汚染物質を揮発させ、その後熱分解し、内部の細孔ネットワークへの経路をクリアします。

熱再生の3段階

具体的な内容は元の炭素材料や汚染物質の種類によって異なる場合がありますが、熱処理プロセスは一般的に3つの主要な段階に従います。

ステージ1:乾燥

最初のステップでは、使用済み炭素を約100~200°Cに加熱します。この段階の主な目的は、炭素の細孔構造内に保持されている残留水分を蒸発させることです。

最も揮発性の高い有機化合物の一部も、この初期乾燥段階で脱着および気化する可能性があります。

ステージ2:熱分解と脱着

次に、酸素が制限された環境で、温度を大幅に上昇させ、通常は200~600°Cの範囲にします。これが主要な脱着段階です。

熱により、吸着された有機化合物が分解(熱分解)して気化し、炭素表面から解放されます。生成されたガスは除去され、細孔内に炭化した残留物、つまり「チャー」の層が残ります。

ステージ3:再賦活とガス化

最終的かつ最も高温の段階では、温度は600°C以上(しばしば800~900°C)に上昇します。酸化剤、通常は蒸気または二酸化炭素が炉に導入されます。

この酸化剤は、前の段階で残された炭化した残留物と選択的に反応し(ガス化)、細孔を清掃し、元の多孔質構造を回復させます。このステップは、活性炭に吸着能力を与える高い表面積を回復するために不可欠です。

トレードオフの理解

再生は完璧なプロセスではありません。それにコミットする前に、固有の限界とコストを理解することが不可欠です。

避けられない炭素損失

各熱再生サイクルは、汚染物質のチャーだけでなく、少量の活性炭自体も燃焼させる攻撃的なプロセスです。

これにより、各サイクルで重量で5~10%の材料損失が生じます。再生された炭素は、必要な量を維持するために新しい材料で補充する必要があります。

細孔構造の変化

高温は、炭素の物理的構造を微妙に変化させることもあります。複数のサイクルを経て、これにより材料が破壊され、より多くの微粒子が生成され、ミクロ孔が拡大する可能性があります。

この構造変化は、特定の細孔サイズに依存する特定の標的分子を吸着する炭素の有効性を低下させる可能性があります。

高いエネルギーと設備コスト

熱再生には、特殊な高温炉(ロータリーキルンや多段炉など)と、運転に多大なエネルギー入力が必要です。

これらの設備投資と運用費用は、再生が通常、大規模な産業用途でのみ経済的に実現可能であることを意味します。小規模な用途では、使用済み炭素を交換する方が費用対効果が高いことがよくあります。

再生はあなたにとって正しい選択ですか?

再生か交換かの決定は、完全にあなたの運用規模、予算、および性能要件に依存します。

- 大量の使用済み炭素を経済的に管理することに重点を置いている場合:熱再生は、産業規模の用途で最も確立された費用対効果の高い方法です。

- 飲料水や医薬品などのデリケートな用途に重点を置いている場合:一貫した品質を保証し、以前のサイクルからの汚染のリスクを避けるために、新しい活性炭を使用することがしばしば好まれます。

- 持続可能性と廃棄物の最小化に重点を置いている場合:再生は、埋め立て処分を減らし、新しい材料の生産に伴う炭素排出量を削減することで、大きな環境上の利益をもたらします。

最終的に、活性炭の再生を選択することは、運用コスト、環境責任、および特定のプロセスの性能要件のバランスを取る戦略的な決定です。

要約表:

| 段階 | 温度範囲 | 主要プロセス | 目的 |

|---|---|---|---|

| 1. 乾燥 | 100-200°C | 蒸発 | 水分と揮発性化合物の除去 |

| 2. 熱分解&脱着 | 200-600°C | 熱分解(低酸素) | 吸着有機物の気化と分解 |

| 3. 再賦活 | 600-900°C | ガス化(蒸気/CO₂を使用) | 残留物を燃焼除去し、多孔性を回復 |

KINTEKで活性炭管理を最適化しましょう。

使用済み炭素の再生は、性能、コスト、持続可能性のバランスを取る戦略的な決定です。産業規模で廃棄コストを削減する必要がある場合でも、医薬品のようなデリケートな用途に新しい炭素が必要な場合でも、KINTEKはソリューションを提供します。

当社は、活性炭とその効果的な使用および再生に必要なシステムを含む、高品質の実験装置と消耗品の供給を専門としています。当社の専門知識は、効率を最大化し、廃棄物を最小限に抑えるのに役立ちます。

今すぐお問い合わせください。お客様の特定のニーズについてご相談いただき、当社の専門家がお客様のプロセスに最も費用対効果が高く信頼性の高いソリューションをご案内します。お問い合わせフォームからご連絡ください。個別相談を承ります。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室用真空チルト回転管炉 回転管炉