本質的に、熱処理の目的は、特定の用途に合わせて材料の物理的および機械的特性を意図的に変更することです。これは、金属や合金を制御されたプロセスで加熱および冷却し、それらの内部微細構造を操作することで、強度、硬度、耐久性などの特性を向上させたり、内部応力を除去して機械加工性を改善したりするものです。

熱処理は単一の操作ではなく、一連の高度な技術です。その基本的な目標は、材料の潜在能力を最大限に引き出し、その内部構造を調整することで、ベース材料だけでは達成できない予測可能で優れた性能を提供することです。

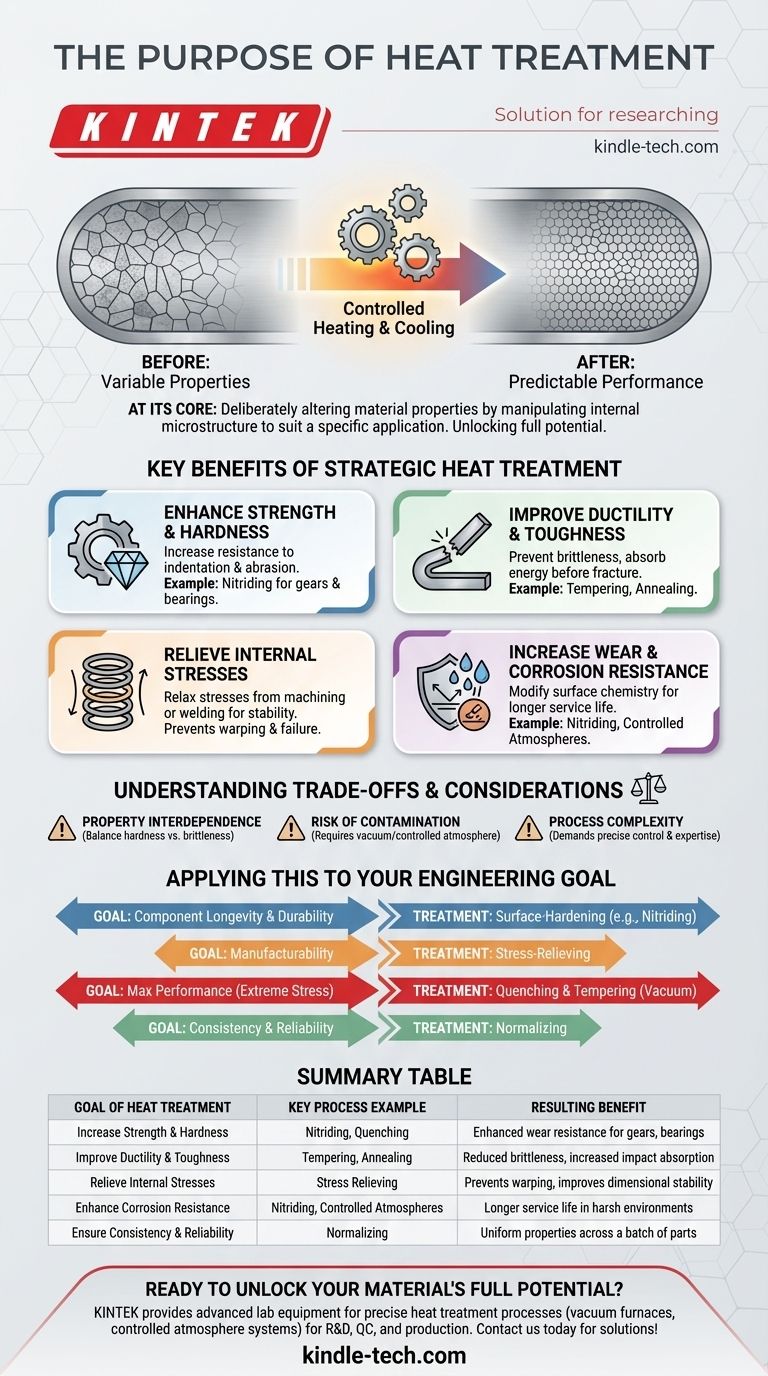

基本的な目標:微細構造の操作

熱処理は、材料の結晶構造、すなわち微細構造を変化させることによって機能します。この内部の変化が、材料の外部の挙動と特性を決定します。

予測可能な性能の達成

主な目標の1つは、均一で一貫性のある材料を作成することです。正規化(Normalizing)などのプロセスは、内部構造を均質化し、不整合を排除し、機械的特性が部品間で予測可能で信頼できるものであることを保証するために使用されます。

潜在的な能力の解放

特に鋼などの多くの合金には、熱処理によってのみ活性化できる潜在的な特性があります。加熱および冷却サイクルを注意深く制御することにより、標準的な鋼片を著しく強く、より靭性があり、または耐摩耗性を高くすることができます。

戦略的な熱処理の主な利点

適切な熱処理を適用することで、現代のエンジニアリングおよび製造業にとって極めて重要な、特定の望ましい結果が得られます。

強度と硬度の向上

最も一般的な目標の1つは、材料の強度と、へこみや摩耗に対する耐性を高めることです。窒素を導入する窒化(Nitriding)などの表面処理は、ギアやベアリングに不可欠な極めて硬い外層を作成します。

延性と靭性の向上

硬度も重要ですが、破壊されずに変形する能力(延性)と、破壊される前にエネルギーを吸収する能力(靭性)も同様に重要です。特定の熱処理により、脆化を防ぐために材料の結晶粒構造を微細化することができます。

内部応力の除去

溶接、鋳造、重切削などの製造プロセスは、部品に大きな内部応力を導入します。これらの応力は反りや早期の破損を引き起こす可能性があります。熱処理はこれらの応力を緩和するために使用され、コンポーネントを安定させ、取り扱いやすくします。

耐摩耗性および耐食性の向上

特定の処理により、材料の表面化学を根本的に変えることができます。例えば、窒化は硬度を高めるだけでなく、材料の耐食性も大幅に向上させ、過酷な環境でのサービス寿命を延ばします。

トレードオフと考慮事項の理解

熱処理は強力なツールですが、精度と、それに伴う妥協点やリスクの理解が必要です。

特性の相互依存性

特性の間にはトレードオフが存在することがよくあります。例えば、材料の硬度を最大レベルまで上げると、衝撃時に脆くなり、亀裂が入りやすくなることがあります。理想的な処理は、これらの競合する特性のバランスを取ることです。

汚染のリスク

処理中の材料の環境は極めて重要です。航空宇宙や自動車に使用される高性能合金の場合、制御されていない雰囲気は不純物を導入し、材料の特性を劣化させる可能性があります。そのため、酸化を防ぎ品質を確保するために、真空熱処理やその他の制御雰囲気法が不可欠なのです。

プロセスの複雑さ

望ましい結果を得るには、温度、時間、冷却速度の正確な制御が必要です。この複雑さのため、適切な実行には、コンポーネントの損傷を避けるために専門的な設備と深い冶金学的専門知識が必要となります。

これをエンジニアリングの目標に適用する

あなたの特定の目的によって、必要な熱処理の種類が決まります。このガイドを使用して、出発点を確認してください。

- コンポーネントの寿命と耐久性が主な焦点の場合: 摩耗と耐食性を向上させるために、窒化などの表面硬化処理を調査する必要があります。

- 製造性が主な焦点の場合: 溶接や重切削後の反りを防ぎ、寸法安定性を確保するために、応力除去処理が不可欠です。

- 極度のストレス下での最大性能が主な焦点の場合: 特に航空宇宙や自動車のエンジンに使用される高性能合金については、多くの場合真空環境下での焼き入れと焼き戻しなどのプロセスを探してください。

- 部品バッチ全体の一貫性と信頼性が主な焦点の場合: 正規化は、均質な微細構造と予測可能な機械的特性を保証するための主要なプロセスです。

結局のところ、熱処理を理解することで、材料だけでなく、そのタスクに最適な状態を選択できるようになります。

要約表:

| 熱処理の目的 | 主要なプロセスの例 | 結果として得られる利点 |

|---|---|---|

| 強度と硬度の向上 | 窒化、焼き入れ | ギア、ベアリングの耐摩耗性の向上 |

| 延性と靭性の向上 | 焼き戻し、焼なまし | 脆性の低減、耐衝撃性の向上 |

| 内部応力の除去 | 応力除去 | 反りの防止、寸法安定性の向上 |

| 耐食性の向上 | 窒化、制御雰囲気 | 過酷な環境でのサービス寿命の延長 |

| 一貫性と信頼性の確保 | 正規化 | 部品バッチ全体での特性の均一化 |

材料の潜在能力を最大限に引き出す準備はできましたか?

KINTEKは、正確な熱処理プロセスに必要な高度なラボ機器と消耗品を提供することを専門としています。研究開発、品質管理、または生産に取り組んでいるかどうかにかかわらず、当社のソリューション(真空炉や制御雰囲気システムなど)は、優れた材料特性、一貫性、信頼性の達成を支援します。

材料科学およびエンジニアリングにおけるお客様の研究所の特定のニーズをサポートする方法について、今すぐお問い合わせください。お問い合わせフォームからご連絡いただき、専門家にご相談ください!

ビジュアルガイド