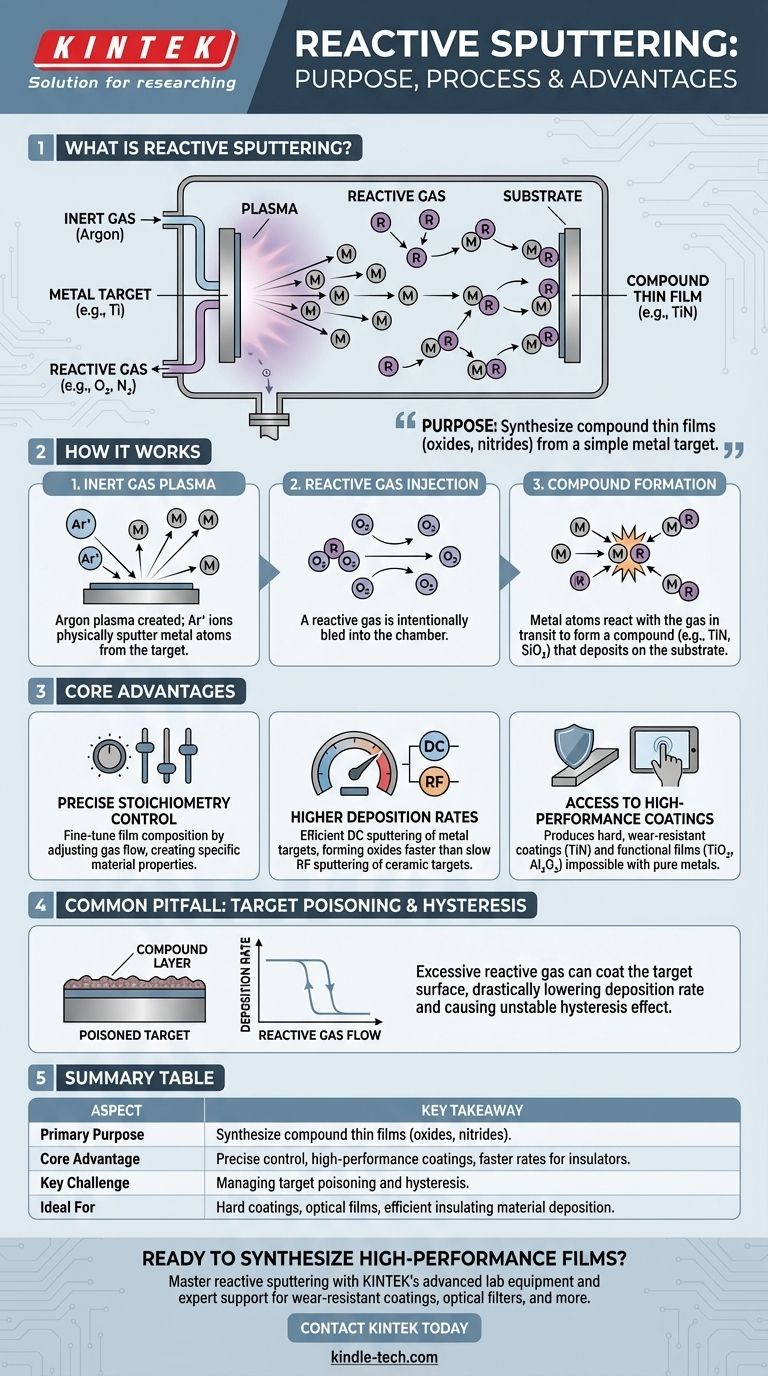

反応性スパッタリングの主な目的は、純粋な金属ターゲットを化学的に反応性のガス雰囲気中でスパッタリングすることにより、酸化物や窒化物などの複合薄膜を作成することです。複雑なセラミックターゲットからスパッタリングする代わりに、この方法では単純な金属ターゲットを使用し、酸素や窒素などのガスをチャンバー内に導入し、スパッタされた金属原子と反応させて基板上に目的の化合物を形成させます。

本質的に、反応性スパッタリングは材料合成のための技術です。単純でスパッタしやすい金属ターゲットを複雑な複合コーティングに変換し、最終的な膜の化学組成と特性を精密に制御できるようにします。

反応性スパッタリングの仕組み

このプロセスは、物理的なスパッタリングのメカニズムと制御された化学反応を巧みに組み合わせています。これは、真空チャンバー内に2種類のガスを正確に導入することによって管理されます。

不活性ガスの役割

まず、アルゴン(Ar)などの不活性ガスが導入されます。強力な電場がこのガスを励起し、プラズマを生成します。

正に帯電したアルゴンイオンは、負に帯電したターゲット材料(例:純チタン)に向かって加速されます。これらの高エネルギーイオンがターゲットを衝突し、ターゲット材料の個々の原子を物理的に叩き出し、「スパッタ」します。

反応性ガスの役割

同時に、2番目の反応性ガスが慎重にチャンバー内に導入されます。これは通常、酸化物には酸素(O₂)、窒化物には窒素(N₂)です。

このガスが変換の鍵となります。これは、新しくスパッタされた金属原子と化学的に反応するように意図的に選ばれます。

複合膜の形成

金属原子がターゲットから基板へ移動する際に、反応性ガスの分子と遭遇し、反応します。

この化学反応により、新しい化合物が形成されます。たとえば、チタン原子が窒素ガスと反応して窒化チタン(TiN)が生成されます。この化合物が基板上に堆積し、目的の薄膜が層をなして構築されます。

この方法の主な利点

エンジニアや科学者は、主に制御性、効率性、材料特性に関連するいくつかの重要な理由から、他の方法よりも反応性スパッタリングを選択します。

化学量論に対する精密な制御

最も重要な利点は、堆積される膜の化学組成(化学量論)を微調整できることです。

反応性ガスの流量を不活性ガスに対して注意深く調整することにより、最終膜中の元素の正確な比率を制御できます。これにより、独自の光学的または電気的特性を持つ特定のサブ酸化物や窒化物の作成が可能になります。

絶縁膜に対する高い成膜速度

絶縁性セラミックターゲット(例:酸化アルミニウム)から直接スパッタリングを行う場合は、多くの場合遅い高周波(RF)電源を使用する必要があります。

反応性スパッタリングは強力な代替手段を提供します。高効率の直流(DC)電源を使用して純粋な金属ターゲット(例:アルミニウム)をスパッタリングでき、これにより成膜速度が大幅に向上します。酸素を導入することで、DCスパッタリングの速度と目的のセラミック結果を組み合わせた、絶縁性の酸化アルミニウム膜が基板上に形成されます。

高性能コーティングへのアクセス

この技術は、純粋な金属では作成不可能な幅広い高性能コーティングを製造するための業界標準です。

例としては、切削工具用の窒化チタン(TiN)のような硬く耐摩耗性のあるコーティングや装飾仕上げ、タッチスクリーンや太陽電池用の透明導電性酸化物が挙げられます。

避けるべき一般的な落とし穴:ヒステリシス効果

強力である一方で、反応性スパッタリングには、経験の浅いオペレーターを悩ませる既知のプロセス制御上の課題があります。根本的な問題は「ターゲットの汚染(ポイズニング)」として知られています。

ターゲットの汚染とは?

反応性ガスの流量が高すぎると、通過中のスパッタ原子と反応するだけでなく、スパッタターゲットの表面自体に化合物の層を形成し始めます。

これはターゲットの汚染と呼ばれます。たとえば、窒化チタンを作成することを目的としたプロセスでは、チタンターゲット自体がTiNの層で覆われます。

結果:速度の大幅な低下

セラミック化合物のスパッタリング速度は、純粋な金属の速度よりも劇的に低くなります。

ターゲットが汚染されると、全体の成膜速度は急激に低下します。これにより、制御や再現が困難な非常に不安定なプロセスが発生します。

ヒステリシスループ

これが「ヒステリシス」効果につながります。反応性ガスの流量をゆっくりと増加させると、ターゲットが汚染されると突然崩壊するまで成膜速度は高いまま維持されます。その後、ガス流量を減らそうとしても、速度は同じ経路をたどって回復しません。速度が再びジャンプする前に、ターゲットから汚染層をきれいにするためにガス流量を大幅に下げる必要があります。この非線形な挙動により、安定した動作点を見つけることが大きな課題となります。

目的に合った正しい選択をする

反応性スパッタリングを理解することで、適切な用途にそれを選択できるようになります。

- 主な焦点が高性能の硬質コーティングである場合:これは、工具や部品に耐摩耗性の窒化物や炭化物(例:TiN、TiCN)を堆積させるための理想的な方法です。

- 主な焦点が光学膜または電気膜である場合:このプロセスは、反射防止コーティング、フィルター、絶縁体に使用される特定の酸化物(例:SiO₂、TiO₂、Al₂O₃)を作成するための比類のない制御を提供します。

- 主な焦点が化合物の高速成膜である場合:DC電源を使用した反応性スパッタリングは、セラミックターゲットからの遅いRFスパッタリングと比較して、複合膜を製造するための最も費用対効果が高く効率的な方法であることがよくあります。

結局のところ、反応性スパッタリングは、少数の単純な純粋な金属ターゲットから膨大な機能性材料ライブラリを合成する力をもたらします。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な目的 | 反応性ガス雰囲気中で金属ターゲットをスパッタリングすることにより、複合薄膜(例:酸化物、窒化物)を合成すること。 |

| 主な利点 | 膜の化学量論と特性に対する精密な制御により、高性能コーティングが可能になる。 |

| 主な課題 | 安定した高速成膜プロセスを維持するために、ヒステリシス効果とターゲットの汚染を管理すること。 |

| 理想的な用途 | 硬質コーティング(TiN)、光学膜(SiO₂)、および絶縁性材料の効率的な成膜。 |

研究室で高性能薄膜を合成する準備はできましたか?

反応性スパッタリングは、精密な特性を持つカスタム複合コーティングを作成するための強力な技術です。KINTEKでは、このプロセスを習得するために必要な高度なラボ機器と専門家のサポートを提供することに特化しています。

耐摩耗性工具コーティング、光学フィルター、特殊な電子層の開発を問わず、当社のスパッタリングシステムと消耗品は、信頼性と制御性を重視して設計されています。

当社の専門家に今すぐお問い合わせいただき、KINTEKのソリューションが優れた膜品質の達成と研究開発の加速にどのように役立つかをご相談ください。

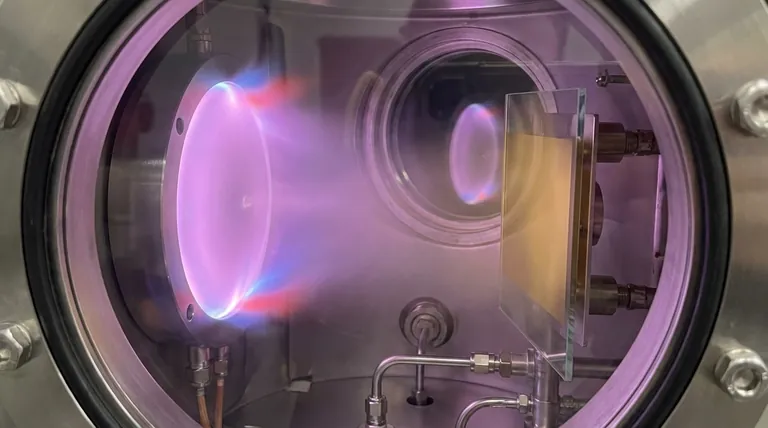

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器