真空焼入れとは、本質的に、鋼部品の硬度と強度を高めるために使用される高精度な熱処理プロセスです。 材料を制御された酸素のない真空環境下で臨界温度まで加熱し、その後急速に冷却します。真空の主な目的は、部品の表面を保護し、従来の雰囲気炉で発生する酸化や脱炭などの反応を防ぐことです。

重要な点は、真空焼入れは単に金属を硬くするだけでなく、並外れた精度と表面の完全性をもってその硬度を達成することです。大気中のガスを除去することにより、このプロセスは表面欠陥や歪みを防ぎ、完璧でそのまま使用できる仕上げが不可欠な高性能部品にとって最良の選択肢となります。

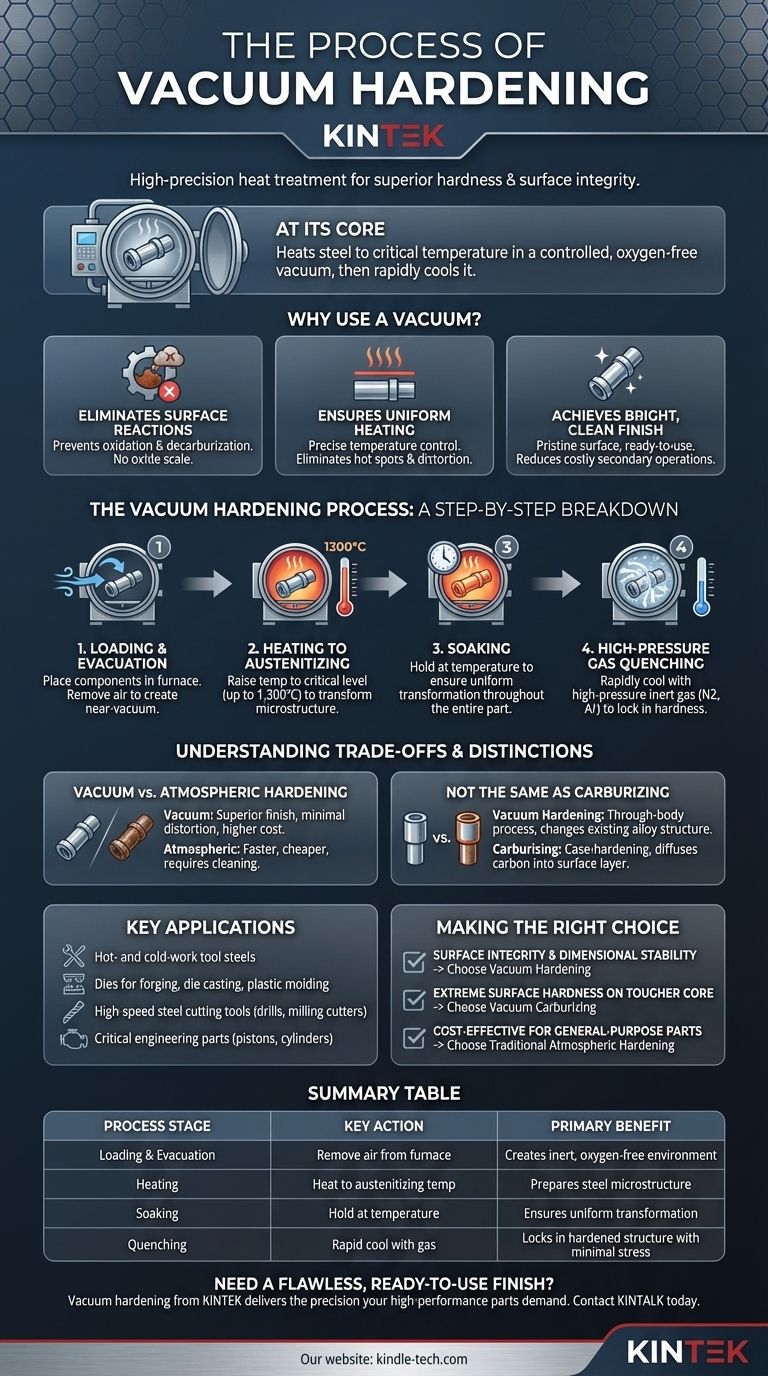

原理:なぜ真空を使用するのか?

真空の使用は、このプロセスの決定的な特徴であり、大気条件下で行われる従来の熱処理と比較して大きな利点をもたらします。

表面反応の排除

従来の炉では、空気中の酸素が熱い鋼の表面と反応します。これにより、望ましくない酸化スケールの層が形成され、表面層から炭素が失われる(脱炭)可能性があり、最終的な部品の強度が低下します。

真空炉は空気のほぼすべてを除去し、これらの有害な反応を防ぐ不活性環境を作り出します。

均一な加熱の確保

真空炉の制御された環境により、極めて正確で均一な温度制御が可能になります。これによりホットスポットが排除され、複雑な形状の部品であっても、部品全体が一定の速度で加熱・冷却され、内部応力と歪みが最小限に抑えられます。

明るくきれいな仕上げの実現

酸化が発生しないため、部品は真空炉から明るく、きれいで、金属的な表面で取り出されます。これにより、スケールを除去するためのサンドブラスト、研削、機械加工などの費用と時間のかかる二次加工が不要になることがよくあります。

真空焼入れプロセスの段階的内訳

鋼合金によって特定のパラメータは異なりますが、基本的なプロセスは4つの明確な段階に従います。

ステップ1:装入と排気

部品は密閉された真空炉チャンバー内に慎重に配置されます。その後、強力なポンプシステムが空気やその他のガスを除去し、特定の分圧でほぼ真空の環境を作り出します。

ステップ2:オーステナイト化温度への加熱

炉の温度は、材料固有のオーステナイト化温度(最大1,300°Cに達することがあります)まで正確に上昇させます。これは鋼の結晶構造が変化し、焼入れの準備が整う臨界温度です。最新のコンピューター制御により、この段階での高い精度と再現性が保証されます。

ステップ3:保持(ソーキング)

部品は所定の時間、オーステナイト化温度に保持されます。この「保持」フェーズにより、部品全体の構造変化が均一に完了することが保証されます。

ステップ4:高圧ガスによる急冷(クエンチング)

保持が完了すると、焼入れは急速冷却によって達成されます。これはクエンチングとして知られています。真空炉では、通常、窒素やアルゴンなどの高圧不活性ガスでチャンバーを満たすことによって行われます。ガスが急速に循環し、熱を迅速かつ制御された方法で抽出し、所望の硬度を達成します。

トレードオフと区別の理解

非常に効果的ですが、真空焼入れは万能の解決策ではありません。その文脈を理解することが、適切に使用するための鍵となります。

真空焼入れと雰囲気焼入れの比較

主なトレードオフは、表面品質とコストの間にあります。雰囲気焼入れは通常、より速く、より安価ですが、後処理のクリーニングが必要です。真空焼入れは、炉から直接、優れた仕上げと最小限の歪みをもたらし、高付加価値部品での使用を正当化します。

重要な区別:浸炭焼入れ(Carburizing)とは異なる

真空焼入れは、真空浸炭(vacuum carburizing)と混同されるべきではありません。焼入れは合金の構造全体を変えるプロセスです。浸炭は表面焼入れプロセスであり、炭素が豊富なガス(プロパンなど)を導入して、部品の表面に炭素を拡散させ、より柔らかい芯の上に硬い外層を作成します。

主な用途

このプロセスの利点により、精度と材料の完全性が最も重要となる部品に最適です。一般的な用途には以下が含まれます。

- 熱間・冷間加工用工具鋼

- 鍛造、ダイカスト、プラスチック成形用の金型

- ドリルやフライス盤カッターなどのハイス鋼切削工具

- ピストン、シリンダー、工業用ナイフなどの重要なエンジニアリング部品

目標に合わせた適切な選択

正しい熱処理方法の選択は、最終的な性能、仕上げ、コストに関する部品の要件に完全に依存します。

- 表面の完全性と寸法安定性が主な焦点である場合: 酸化、脱炭、または歪みを許容できない部品には、真空焼入れが理想的な選択肢です。

- より強靭な芯材に対する極端な表面硬度が主な焦点である場合: 真空浸炭などの表面焼入れプロセスを検討する必要があります。

- 汎用部品のコスト効率の高い焼入れが主な焦点である場合: 必要な後処理クリーニングと仕上げを考慮すれば、従来の雰囲気焼入れで十分な場合があります。

結局のところ、真空焼入れの選択は、炉から直接、精度、材料の純度、そして完璧な最終製品を優先するという決定です。

要約表:

| プロセス段階 | 主要なアクション | 主な利点 |

|---|---|---|

| 装入と排気 | 炉チャンバーから空気を除去する | 不活性で酸素のない環境を作り出す |

| 加熱 | オーステナイト化温度まで加熱する(最大1300°C) | 鋼の微細構造を変化のために準備する |

| 保持 | 設定時間、温度を保持する | 部品全体にわたる均一な変化を保証する |

| 急冷 | 高圧不活性ガス(N2、Ar)で急速に冷却する | 最小限の応力で硬化構造を固定する |

重要な部品に完璧でそのまま使用できる仕上げが必要ですか?

KINTEKの真空焼入れは、高性能部品に求められる精度と表面の完全性を提供します。ラボおよび産業用熱処理装置における当社の専門知識により、工具鋼、金型、切削工具が酸化、脱炭、歪みなしに優れた硬度を達成することが保証されます。

KINTEKに今すぐお問い合わせいただき、当社の真空焼入れソリューションが製品の品質と効率をどのように向上させるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- TLP接合に真空ろう付け炉を使用する利点は何ですか?優れた接合完全性を実現

- 焼結温度を下げるにはどうすればよいですか?低コストで高密度材料を実現する

- プラズマ窒化の時間は?スピードと精度を両立させるためのサイクル最適化

- ニッケル基合金にSPSシステムを使用する主な利点は何ですか? KINTEKで優れた緻密化を実現

- LIPS作製に実験室用真空オーブンが必要なのはなぜですか?ZIF-8細孔活性化と潤滑剤浸透の鍵

- マグネシウム精製における垂直真空炉の主な機能は何ですか?高純度金属収率の達成

- バイオマスから水素を製造することは可能か?持続可能で低炭素な水素へのガイド

- 抵抗炉と誘導炉の違いは何ですか?適切な加熱技術を選択しましょう