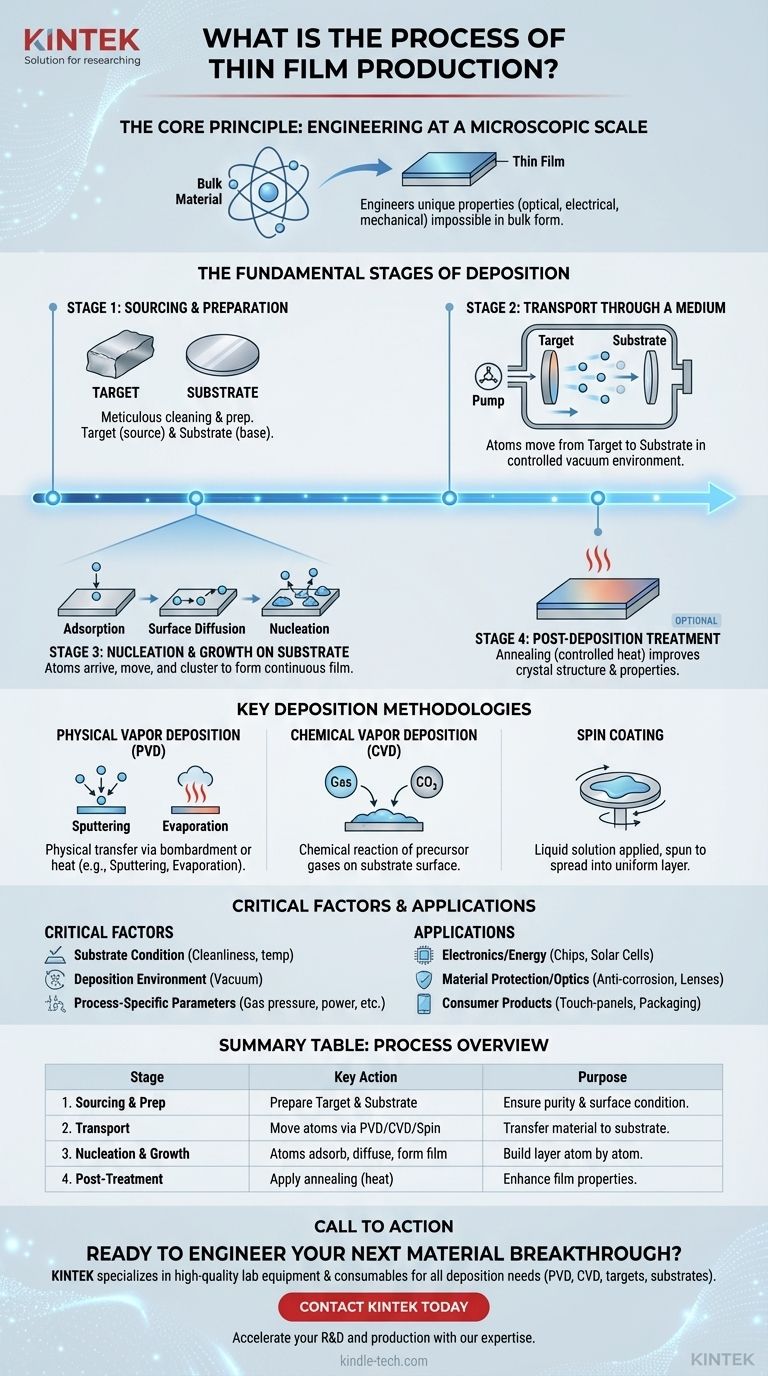

本質的に、薄膜の製造は、ターゲットとして知られる原料が、真空のような媒体を通って運ばれ、基板と呼ばれる表面に原子ごとに堆積される、高度に制御されたプロセスです。このプロセスには通常、原料と基板の準備、特定の技術を用いた堆積の実行、そして時には膜の最終的な特性を洗練するための加熱のような後処理が含まれます。

その核心的な原則は、単に表面をコーティングするのではなく、微細なスケールで新しい材料を設計することです。堆積プロセスを極めて高い精度で制御することにより、材料のバルク形態では達成不可能な、独自の光学的、電気的、機械的特性を持つ膜を作成することができます。

堆積の基本的な段階

薄膜の作成は、一連の基本的で連続的な段階に分解できます。各ステップは、最終的な層の望ましい厚さ、組成、および全体的な品質を達成するために不可欠です。

ステージ1:原料調達と準備

堆積を開始する前に、原料と目的の表面の両方を細心の注意を払って準備する必要があります。

ターゲットは、金属、合金、ポリマーのいずれであっても、膜を形成する純粋な原料です。基板は、膜が成長するベース材料(シリコンウェーハやガラスパネルなど)です。

ステージ2:媒体を通じた輸送

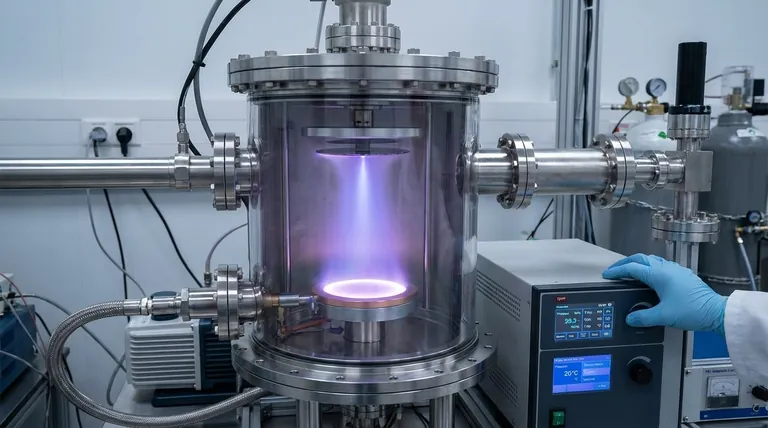

次のステップは、ターゲットから基板へ原子または分子を移動させることです。これはプロセスの決定的な段階であり、多くの場合真空チャンバー内の制御された環境で、さまざまな技術を使用して達成されます。

この輸送メカニズムが、薄膜製造の主要な方法を区別するものです。

ステージ3:基板上での核形成と成長

膜は単に完全に形成されて現れるわけではありません。それは基板の表面で複雑な物理プロセスを通じて成長します。

この成長は、次の3つの主要な現象によって支配されます。

- 吸着:原料からの原子が到着し、基板表面に付着します。

- 表面拡散:これらの新しく到着した原子は表面を動き回り、エネルギー的に有利な場所を見つけます。

- 核形成:原子がクラスターを形成して安定した「島」を作り、それが成長して合体し、連続した膜を形成します。

ステージ4:堆積後処理(オプション)

場合によっては、膜はその特性を向上させるために、堆積後にさらなるプロセスにかけられます。

アニーリング、または制御された熱処理は、膜の結晶構造を改善し、内部応力を低減し、電気的または光学的性能を最適化するために使用される一般的な方法です。

主要な堆積方法論

基本的な段階は普遍的ですが、「輸送」段階で使用される方法は、膜の特性に大きな影響を与えます。最も一般的な技術ファミリーは、物理気相堆積、化学気相堆積、および液相コーティングです。

物理気相堆積(PVD)

PVD法は、高エネルギー衝撃や加熱などの物理的メカニズムを使用して材料を転送します。

スパッタリングは、ターゲットに高エネルギーイオンを衝突させ、原子を放出し、それが移動して基板に堆積します。蒸着は、真空中でターゲット材料を加熱して蒸発させ、蒸気がより低温の基板に凝縮することを可能にします。

化学気相堆積(CVD)

CVDは、基板を揮発性前駆体ガスに曝す化学プロセスです。これらのガスは基板表面で反応または分解し、目的の固体材料を薄膜として残します。

スピンコーティング

この方法はポリマー膜に一般的で、液体溶液から始まります。溶媒に溶解した少量の材料が基板の中心に塗布され、その後、基板は高速で回転され、溶媒が蒸発するにつれて液体が極めて薄く均一な層に広がります。

トレードオフと重要な要素を理解する

薄膜プロセスの成功は、多数の変数を正確に制御することにかかっています。これらの要因を管理できないと、不均一で密着性の低い、または必要な特性を欠く膜が生じる可能性があります。

基板の状態

基板の清浄度、平滑度、および温度は極めて重要です。いかなる汚染も適切な膜の密着と成長を妨げ、欠陥につながる可能性があります。

堆積環境

ほとんどの高性能膜は真空中で堆積されます。これは、原料からの原子が空気分子と衝突するのを防ぎ、酸素や窒素との不要な化学反応を避けるために不可欠です。

プロセス固有のパラメータ

各堆積方法には、それぞれ独自の重要な変数のセットがあります。スピンコーティングの場合、これらには溶液の濃度、溶媒の沸点、および回転速度と持続時間が含まれます。スパッタリングの場合、ガス圧や電力レベルなどの要因が重要です。

用途に合った適切な選択をする

選択される特定の方法とパラメータは、薄膜の意図された用途によって完全に決定されます。この技術の汎用性が、現代産業の礎となっている理由です。

- エレクトロニクスとエネルギーが主な焦点の場合:CVDとPVDの精度は、半導体チップ、太陽電池、薄膜バッテリーに見られる微細な積層構造を構築するために不可欠です。

- 材料保護と光学が主な焦点の場合:薄膜は、機械部品の耐久性のある防食コーティング、工具の耐摩耗性層、眼鏡レンズの多層反射防止コーティングを作成するために使用されます。

- 消費者製品が主な焦点の場合:用途は多岐にわたり、バスルームの備品の装飾的および保護的コーティングから、鮮度を保つ食品包装内の金属層、タッチパネルディスプレイを可能にする導電性膜まであります。

原子レベルで材料を操作することにより、薄膜製造は、そうでなければ不可能であった技術の創造を可能にします。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 原料調達と準備 | ターゲット材料と基板(例:シリコンウェーハ)を準備する | 堆積のための純度と適切な表面を確保する |

| 2. 輸送 | PVD、CVD、またはスピンコーティングを介して、制御された環境で原子/分子を移動させる | 材料を基板に転送する |

| 3. 核形成と成長 | 原子が吸着、拡散し、基板上に連続した膜を形成する | 原子ごとに薄膜層を構築する |

| 4. 堆積後処理(オプション) | アニーリング(熱処理)を適用する | 構造や導電性など、膜の特性を向上させる |

次の材料ブレークスルーを設計する準備はできましたか?

薄膜製造を成功させるために必要な精密な制御には、信頼性の高い装置と専門家のサポートが不可欠です。KINTEKでは、堅牢なPVDおよびCVDシステムから基板やターゲットまで、あらゆる堆積ニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。

高度な半導体、保護コーティング、次世代光学部品の開発のいずれに取り組んでいる場合でも、当社のソリューションは、優れた膜品質と一貫性を達成できるよう設計されています。

お客様の特定の用途について話し合い、当社の専門知識がお客様の研究開発および生産プロセスを加速させる方法を発見するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- ナノ粒子の合成方法にはどのようなものがありますか?トップダウンアプローチとボトムアップアプローチのガイド

- DCスパッタリングのプロセスとは?薄膜堆積のためのステップバイステップガイド

- FTIRとは何か、なぜ使用されるのか?材料識別のための化学的指紋を解読する

- ろ過によって溶液中の固体と液体を分離できますか?いいえ、その理由はこちらです。

- アルミニウム合金鋳造の3つの基本的な方法は?砂型鋳造、ダイカスト、永久鋳型鋳造を解説

- グラファイトのグレードとは?用途に合った適切な材料を選ぶための実用的なガイド

- 活性炭再生の温度は何度ですか?再利用のための1000°Fプロセスを解き明かす

- 電気化学的アクリル酸分解プロセスにおけるマグネチックスターラーの重要性は何ですか?