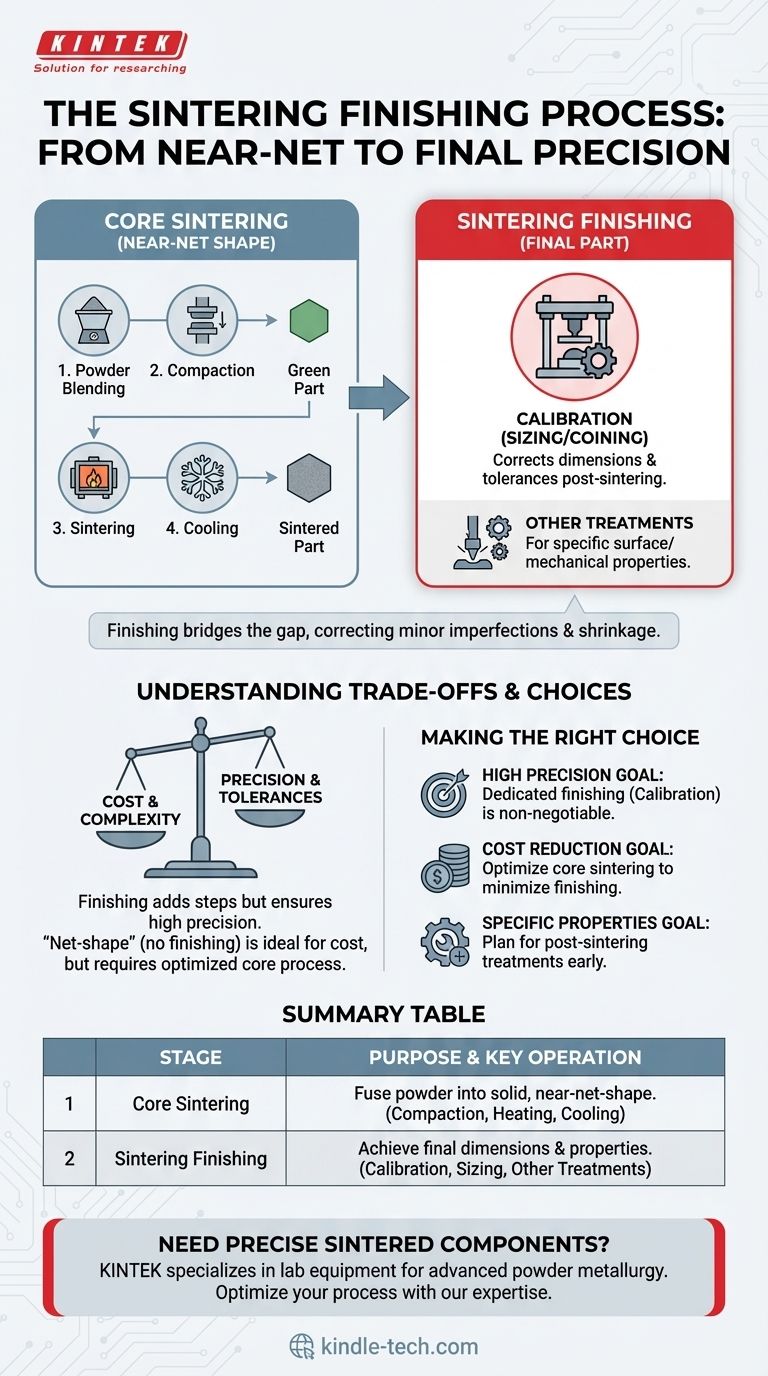

焼結後の仕上げは、コアとなる焼結工程そのものの一部ではありません。むしろ、焼結後に行われる二次的な一連の工程です。金属粉末部品が圧縮・加熱された後、寸法を補正するためにキャリブレーションなどの仕上げ処理が行われることがあります。この最終段階により、部品が用途に必要な正確な仕様と公差を満たすことが保証されます。

焼結により、最終寸法に近い部品、すなわち「ニアネットシェイプ」が作成されます。焼結後の仕上げは、「ニアネット」から「最終」へとギャップを埋めるための重要な後続段階であり、加熱および冷却中に発生するわずかな不完全性や寸法の変化を修正します。

仕上げを理解するために、まずコアプロセスを理解する

部品を仕上げる前に、まず主要な焼結工程を通じて作成される必要があります。このプロセスにより、粉末が固体オブジェクトに変わります。

ステップ1:粉末のブレンドと準備

まず、主要な金属粉末を他の元素と正確に混合します。これには、特性を向上させるための合金化剤や、初期の圧縮中に粉末が形状を保持するのを助けるための結合剤(ワックスやポリマーなど)が含まれることがあります。

ステップ2:「グリーン」部品への圧縮

粉末ブレンドを金型に入れ、高圧をかけます。この圧縮プロセスにより、粉末が所望の形状に成形され、これは「グリーン部品」と呼ばれます。この部品はもろいですが、取り扱い可能なほど固まっています。

ステップ3:焼結(加熱と融着)

グリーン部品を制御雰囲気の炉に入れます。主要な金属の融点よりわずかに低い温度に加熱されます。この段階で、結合剤が燃焼し、金属粒子が接触点で融合し始め、部品の密度と強度が劇的に向上します。

ステップ4:冷却と固化

部品を制御された方法で冷却し、単一の統一された塊に固化させます。この時点で、主要な焼結プロセスは完了です。しかし、部品はわずかに収縮しており、正確な寸法要件を満たしていない可能性があります。

焼結後の仕上げの目的

ここで仕上げが不可欠になります。これは、使用準備の整った部品を製造するために、加熱および冷却サイクル中に発生する変化に対処するものです。

仕上げが必要な理由

焼結中の粒子の融合と気孔率の減少により、部品は必然的に収縮します。この収縮は初期設計で予測されますが、わずかなばらつきは一般的です。仕上げは、目標仕様からのこれらの小さな逸脱を修正します。

キャリブレーション:主要な仕上げ操作

最も一般的な仕上げプロセスは、キャリブレーションであり、サイジングやコイニングとも呼ばれます。焼結部品を再び精密な金型(多くの場合、初期圧縮に使用されたのと同じプレス)に入れられます。最終的なプレス操作により部品が調整され、非常に厳しい公差を満たすように寸法が微調整されます。

その他の焼結後処理

キャリブレーション以外にも、部品は最終的に望ましい特性を達成するために他の処理を受けることがあります。これらのプロセスは、コンポーネントの特定の品質基準と機能要件によって決定されます。

トレードオフの理解

仕上げ工程を追加することは、明確な利点とコストを伴う戦略的な決定です。

コスト対精度

各仕上げ工程は、生産サイクル全体に時間、複雑さ、コストを追加します。極端な高精度を必要としないコンポーネントの場合、仕上げの必要性を最小限に抑える最適化された焼結プロセスの方が経済的です。

「ネットシェイプ」の理想

粉末冶金における究極の目標は、「ネットシェイプ」製造を達成することです。これは、部品が炉から完璧な寸法で出てきて、二次的な操作を必要としない状態を指します。広範な仕上げが必要なことは、初期の圧縮および加熱段階が完全に最適化されていないことを示している可能性があります。

材料の制約

キャリブレーションなどの仕上げ操作は、焼結部品に応力をかけます。材料組成は、最終的なプレスに耐え、ひび割れや破損がないように、十分な延性を持つように設計されている必要があります。

目標に応じた適切な選択を行う

堅牢な仕上げ段階を組み込むかどうかを決定することは、最終的な目標に完全に依存します。

- 主な焦点が高精度部品である場合: 専用の仕上げ段階、特にキャリブレーションは、厳しい公差を満たすための製造計画において不可欠な部分です。

- 主な焦点が大量部品のコスト削減である場合: 労力は、粉末ブレンドと焼結サイクルを最適化し、一貫性のある予測可能な収縮を生成し、それによってコストのかかる二次操作の必要性を最小限に抑えることに集中する必要があります。

- 主な焦点が特定の機械的または表面特性である場合: コアとなる焼結プロセスだけでは不十分な場合があるため、焼結後処理を最初から計画する必要があります。

焼結と仕上げを2つの別個でありながら関連付けられた段階として捉えることで、より意図的で効果的な製造プロセスを設計できます。

要約表:

| 焼結段階 | 目的 | 主要な操作 |

|---|---|---|

| コア焼結 | 粉末を固体、ニアネットシェイプの部品に融合させる | 圧縮、加熱、冷却 |

| 焼結後の仕上げ | 最終的な寸法と特性を達成する | キャリブレーション、サイジング、その他の処理 |

正確で高品質な焼結部品が必要ですか? KINTEKは、高度な粉末冶金のための実験装置と消耗品を専門としています。当社の専門知識により、お客様の焼結および仕上げプロセスが優れた結果のために最適化されます。当社の専門家に今すぐ連絡して、お客様固有の実験室のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 熱処理・焼結用600T真空誘導熱プレス炉