ロータリーキルン(回転式焼成炉)のプロセスは、その核心において、固体材料に物理的または化学的変化を誘発するために使用される連続的な熱処理方法です。材料は、大きく回転し、わずかに傾斜した円筒の一端に供給されます。円筒が回転するにつれて、材料は転がりながら徐々に下部の排出端に向かって移動し、すべての粒子が制御された高温に均一に曝され、目的の反応または相変化が促進されます。

バルク固体の処理における中心的な課題は、完全に均一で一貫した最終製品を達成することです。ロータリーキルンは、連続的な動き、絶え間ない攪拌、精密な温度制御という3つの重要な作用を、単一の堅牢なプロセスに組み合わせることで卓越しています。

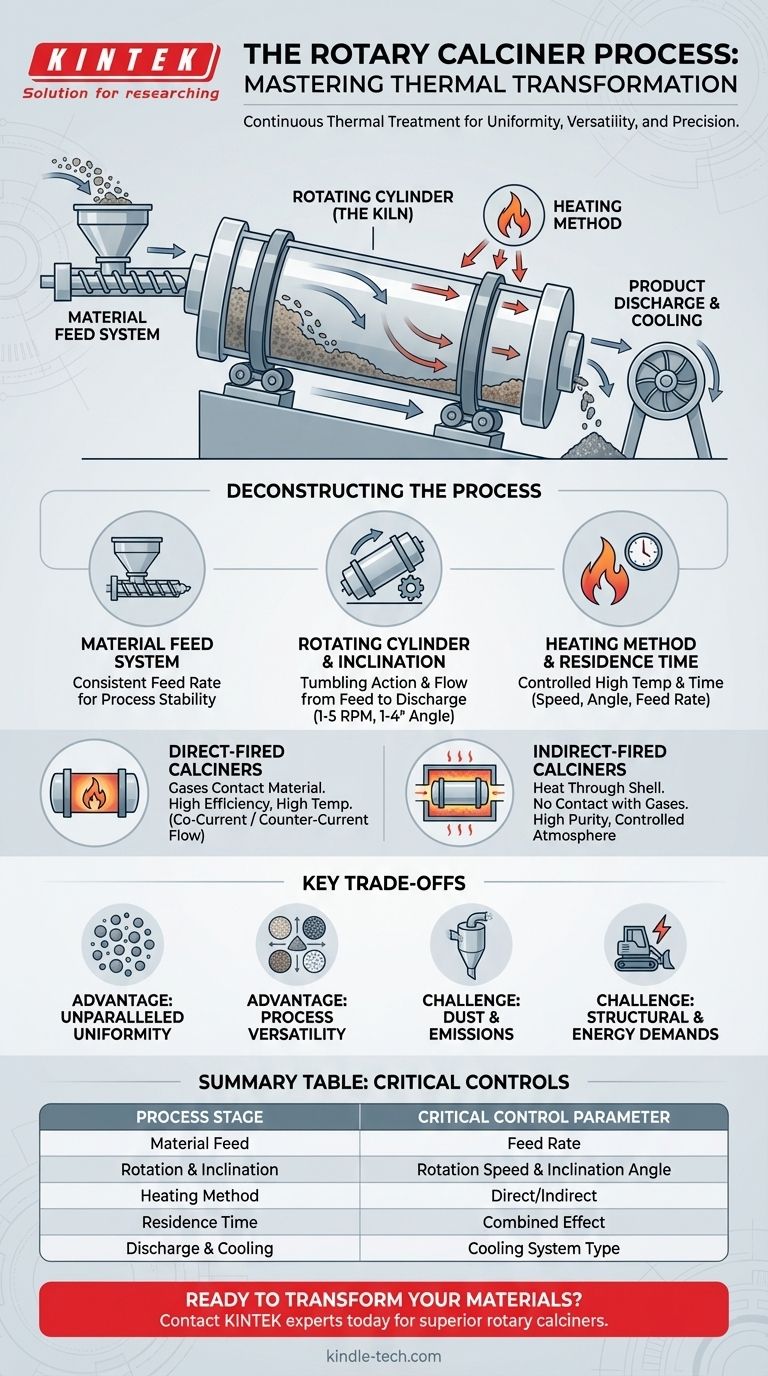

ロータリーキルンプロセスの詳細

その有効性を理解するためには、ロータリーキルン、しばしば回転炉と呼ばれるその操作を定義する主要な段階と構成要素を検討する必要があります。

材料供給システム

プロセスは、焼成炉の上部、すなわち「供給」端に原材料を導入することから始まります。これは通常、スクリューフィーダーや密閉されたシュートのような制御されたシステムを使用して行われ、プロセス安定性のために不可欠な一貫した予測可能な供給速度を保証します。

回転円筒(キルン)

これがシステムの心臓部です。長い円筒形の鋼製シェルは、高温に耐え、シェルを保護するために耐火材で裏打ちされています。ローラーに取り付けられ、大型のギアシステムによって駆動され、制御された速度(通常1〜5 RPM)で回転することができます。

円筒はまた、通常1〜4度のわずかな角度で設置されています。この傾斜は、回転と相まって、材料が供給端から排出端へと連続的にカスケードし、流れる原因となります。

加熱方法

材料を加熱するために使用される方法は、最も重要な設計変数であり、焼成炉の用途を決定します。主なアプローチは2つあります。

- 直接加熱式焼成炉:この設計では、高温の燃焼ガスが円筒内を直接流れ、材料と密接に接触します。これは、並流(ガスが材料と同じ方向に移動)または向流(ガスが材料と反対方向に移動)で行うことができます。

- 間接加熱式焼成炉:ここでは、回転円筒がより大きな炉内に囲まれているか、外部加熱ジャケットが取り付けられています。熱は円筒のシェル壁を介して内部の材料に伝達されます。燃焼ガスは材料と接触しないため、高純度用途に不可欠です。

滞留時間制御

材料が焼成炉内で過ごす時間は滞留時間として知られています。これは、円筒の回転速度、傾斜角度(傾斜)、および材料供給速度という3つの主要な要因によって制御される重要なパラメータです。これらの変数を調整することで、オペレーターは熱処理の程度を正確に制御できます。

製品排出と冷却

材料が円筒の下端に達すると、最終製品として排出されます。多くの場合、安全な取り扱いと不要な二次反応を防ぐために、ロータリークーラーまたは別の種類の冷却システムに排出され、温度を下げます。

トレードオフの理解

強力である一方で、ロータリーキルンは万能な解決策ではありません。その固有の利点と課題を理解することが、適切な用途にとって重要です。

主な利点:比類のない均一性

材料の転がりまたはカスケードする動きは、焼成炉の最大の強みです。これにより、新しい表面が常に熱源に曝され、混合が促進され、材料層全体にわたって非常に均一な温度分布と、結果として非常に一貫した製品がもたらされます。

主な利点:プロセスの多様性

ロータリーキルンは、微粉末や顆粒からより大きな骨材、さらにはスラリーまで、幅広い材料を処理できます。乾燥、焙焼、熱脱着、複雑な化学反応など、幅広いプロセスに適しています。

潜在的な課題:粉塵と排出物

均一性を保証するのと同じ転がり作用が、特に微細または脆い材料の場合、粉塵を発生させる可能性があります。これには、粒子状物質を捕捉し、環境規制を満たすために、サイクロンやバグフィルターを含む堅牢な排ガス処理システムが必要です。

潜在的な課題:構造とエネルギーの要求

これらは大型で重く、設備投資の大きい機械です。その広い表面積はかなりの放射熱損失につながる可能性があり、断熱とエネルギー効率が主要な設計上の考慮事項となります。間接加熱式ユニットで達成可能な最高温度は、円筒シェル自体の金属学的特性によっても制限されます。

直接加熱と間接加熱:重要な決定

直接加熱と間接加熱の選択は、焼成炉の能力を根本的に変え、特定の用途にとって最も重要な決定となります。

直接加熱式を選択する場合

直接加熱式システムは、燃焼ガスとの接触が許容されるか、あるいは有益である高容量で堅牢なプロセスに最適です。これらは一般的に熱効率が高く、より高いプロセス温度を達成できるため、セメントや鉱物鉱石処理などの産業で標準となっています。

間接加熱式を選択する場合

間接加熱式システムは、製品の純度が最優先される場合に不可欠です。材料を熱源から隔離することで、燃料副生成物による汚染を防ぎます。この設計により、内部雰囲気の精密な制御も可能になり、不活性(例:窒素)または還元環境を必要とするプロセスが可能になります。

目標に合った適切な選択をする

適切な焼成アプローチを選択するには、装置の能力と主要なプロセス目標を一致させる必要があります。

- 堅牢な材料の高スループットと熱効率が主な焦点である場合:直接加熱式、向流焼成炉がほぼ常に最も効果的で経済的なソリューションです。

- 製品の純度と雰囲気制御が主な焦点である場合:汚染を防ぎ、特定のプロセス環境を管理するために、間接加熱式焼成炉は不可欠です。

- デリケートな材料や熱に敏感な材料を処理している場合:両方のタイプで達成可能ですが、間接システムでより洗練されていることが多い、滞留時間と温度プロファイルの精密な制御が最優先事項であるべきです。

これらのコアプロセス原理を理解することで、ロータリーキルンを単なる装置としてではなく、材料変換のための精密機器として捉えることができます。

要約表:

| プロセス段階 | 主要機能 | 重要な制御パラメータ |

|---|---|---|

| 材料供給 | 原材料を円筒に導入する | 供給速度 |

| 回転と傾斜 | 材料をキルン内で転がし、移動させる | 回転速度と傾斜角度 |

| 加熱方法 | 制御された高温を適用する | 直接加熱式(効率用)または間接加熱式(純度用) |

| 滞留時間 | 熱処理の期間を決定する | 速度、角度、供給速度の複合効果 |

| 排出と冷却 | 最終製品を取り出し、安定させる | 冷却システムの種類 |

精密な材料変換の準備はできていますか?

高容量処理を直接加熱式ロータリーキルンで行う場合でも、間接加熱式システムで究極の製品純度を達成する場合でも、KINTEKはお客様の特定のラボニーズを満たす専門知識と装置を提供します。当社のロータリーキルンは、優れた均一性、汎用性、および制御のために設計されています。

今すぐ当社の専門家にご連絡ください。KINTEKロータリーキルンがお客様の熱処理を最適化し、一貫した高品質の製品を提供する方法についてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用真空チルト回転管炉 回転管炉