炉はんだ付けの核心は、規制された雰囲気下で精密に制御された加熱・冷却サイクルを使用して、複数の部品を同時に接合する大量生産プロセスです。これは、参照文献で説明されている、粉末を固体塊に融合させるプロセスである焼結とは大きく異なります。炉はんだ付けは、フィラーメタル(はんだ)を使用して、手動で一点ずつ塗布する必要なく、アセンブリ全体にわたって強固でクリーンな接合部を作成します。

炉はんだ付けの根本的な利点は、単に加熱することではなく、熱的および大気環境全体を制御することによって完璧な接合を実現することです。これにより酸化が防止され、はんだが必要な場所に正確に流れることが保証され、高信頼性製造の礎となります。

根本的な違い:はんだ付けと焼結

はんだ付けのプロセスを詳しく説明する前に、両方とも高温炉を使用するため混同されやすい焼結と区別することが重要です。

はんだ付けとは?

はんだ付けとは、2つ以上の金属部品を、フィラーメタル(はんだ)を溶かして接合部に流し込むことによって接合するプロセスです。母材自体は溶けず、はんだのみが溶けます。

焼結とは?

焼結とは、熱と場合によっては圧力を利用して、粉末の粒子を融合させ、固体でまとまりのある塊にするプロセスです。材料は融点未満に加熱され、個々の粒子が結合して単一の固体片が形成されます。

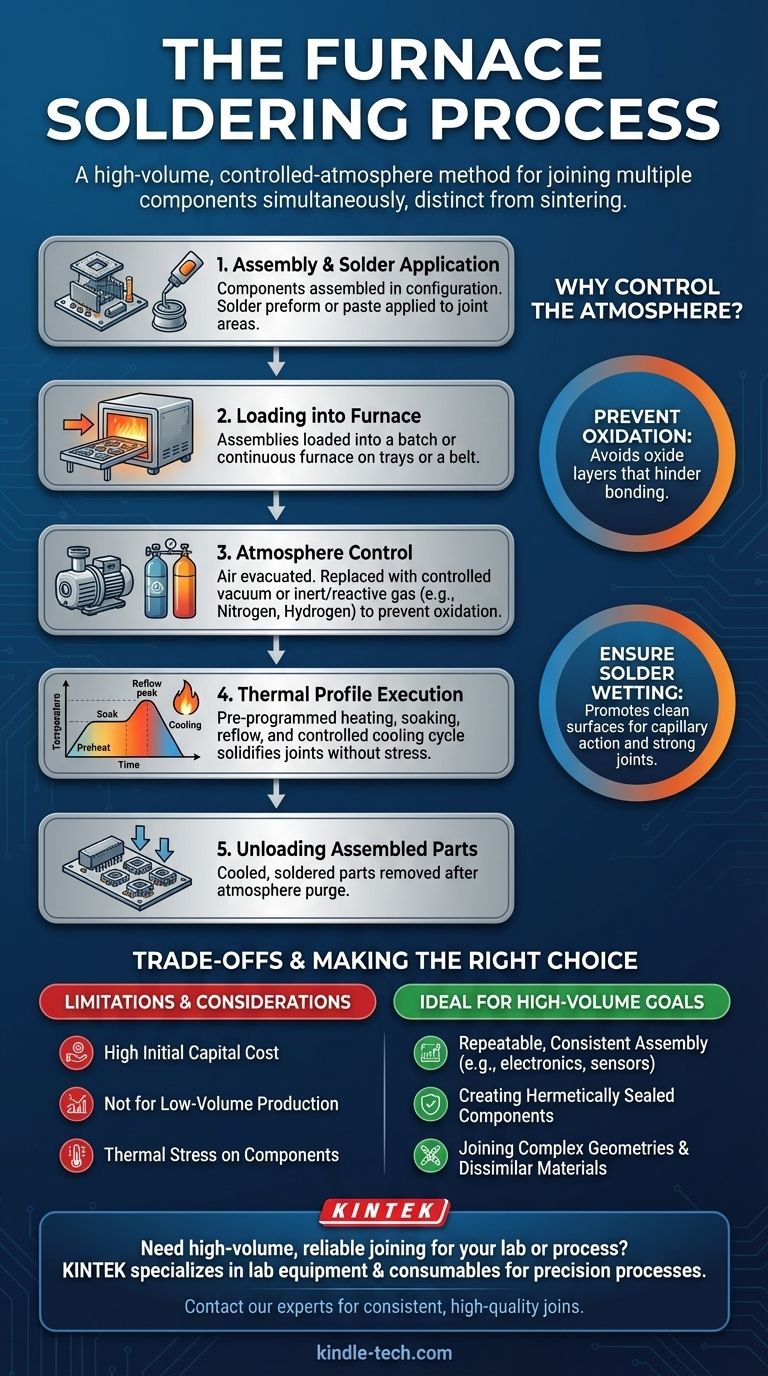

ステップバイステップの炉はんだ付けプロセス

炉はんだ付けプロセスは、再現性と品質管理のために慎重に構成された一連の工程です。

ステップ 1: 部品のアセンブリとはんだの適用

まず、接合される部品を最終的な構成で組み立てます。はんだは接合部に適用され、通常は既成形状のはんだプレフォーム(はんだ合金の打ち抜き形状)またははんだペースト(はんだ粉末とフラックスの混合物)として適用されます。

ステップ 2: 炉への装填

アセンブリはトレイまたはコンベアベルトに載せられ、炉内に配置されます。これは、一度に単一のバッチを処理するバッチ炉の場合もあれば、ベルトがアセンブリを異なる温度ゾーンに搬送する連続炉の場合もあります。

ステップ 3: 大気制御

炉は密閉され、空気が除去されます。成功に不可欠な、厳密に制御された雰囲気に置き換えられます。これは多くの場合、真空であるか、より一般的には窒素のような不活性ガス、または水素のような反応性ガス混合物です。

ステップ 4: 熱プロファイル

炉は事前にプログラムされた熱プロファイルを実行します。これには、特定の速度での温度上昇、アセンブリを安定させるための「ソーク」温度での保持、はんだを溶かすためのピークリフロー温度への再上昇、そして最後に、熱衝撃なしで接合部を固化させるための制御された冷却が含まれます。

ステップ 5: 組み立て済み部品のアンロード

サイクルが完了し、アセンブリが冷却されたら、制御された雰囲気をパージし、完成したはんだ付け部品を炉から取り出します。

大気を制御する理由?コア原則

真空または特定のガス雰囲気の使用は、参照文献で言及されている焼結プロセスと同様に、炉はんだ付けの最も重要な側面です。

酸化の防止

高温では、金属は酸素と急速に反応し、表面に酸化物を形成します。これらの酸化膜は、はんだが母材に適切に接合するのを妨げ、弱いはんだ接合または失敗した接合につながります。不活性雰囲気はこのリスクを排除します。

適切なはんだ濡れ性の確保

「濡れ」とは、液体はんだが固体表面に流れ広がり付着する能力のことです。制御された雰囲気によって維持されるクリーンで酸化物のない表面は、優れた濡れ性を促進し、毛細管現象によってはんだが接合部に引き込まれ、強固で完全な接続が実現します。

トレードオフの理解

炉はんだ付けは強力ですが、万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

高い初期設備投資

特に高度な大気制御を備えた炉は、手はんだ付けステーションや小規模リフロー炉と比較して、多額の設備投資となります。

少量生産には適さない

セットアップ、熱プロファイルのプログラミング、サイクルタイムにより、炉はんだ付けは単発のプロトタイプや非常に小規模な生産には非効率的です。その強みは、一貫性が最も重要となる中~大量生産にあります。

熱応力の考慮事項

アセンブリ全体を高温にさらすことは、熱応力を引き起こす可能性があります。加熱および冷却サイクル中に損傷や反りを避けるために、部品は互換性のある熱膨張係数を持つように選択する必要があります。

目標に応じた適切な選択

炉はんだ付けは、特定の製造上の課題に最も適した専門的なプロセスです。

- 大量生産で反復可能なアセンブリに重点を置く場合: 炉はんだ付けは、電子機器や自動車センサーの製造など、何千もの同一で高品質なアセンブリを製造するための比類のない一貫性を提供します。

- 気密性の高い部品の作成に重点を置く場合: 制御された雰囲気中で作成されるクリーンでフラックスフリーの接合部は、電子パッケージ、センサー、航空宇宙部品を環境から密閉するのに理想的です。

- 複雑な形状や異種材料の接合に重点を置く場合: 炉はんだ付けは、手はんだ付けが非現実的または不可能な複雑な部品上の複数の接合部を同時に作成できます。

このプロセスを理解することで、品質、量、性能に関する特定の要件に基づいて、適切な接合技術を選択できるようになります。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. アセンブリとハンダの適用 | 部品を組み立て、はんだプレフォームまたはペーストを適用する。 | 接合部の接合準備。 |

| 2. 装填 | アセンブリをバッチ炉または連続炉に配置する。 | 制御された加熱サイクルの準備。 |

| 3. 大気制御 | 空気を除去し、真空または不活性/反応性ガスに置き換える。 | 適切なはんだ濡れ性のために酸化を防止する。 |

| 4. 熱プロファイル | 加熱、ソーク、リフロー、冷却を事前にプログラムする。 | はんだを均一に溶かし、応力なく接合部を固化させる。 |

| 5. アンロード | 冷却後、完成したはんだ付け部品を取り出す。 | 高信頼性接合プロセスを完了する。 |

研究室または製造プロセスで大量生産、信頼性の高い接合が必要ですか?

炉はんだ付けは、電子機器、航空宇宙、センサー製造において強固で気密性の高いアセンブリを作成するのに理想的です。KINTEKでは、このような精密プロセスを可能にするラボ機器と消耗品の専門家です。

完璧な結果を得るために私たちがお手伝いします: 私たちは、適切な機器と材料で生産目標をサポートする方法について、専門知識とソリューションを提供します。 当社のフォームから今すぐ専門家にお問い合わせ、ご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 表面硬化にはどのような製品がありますか?プロセス、薬剤、用途のガイド

- 研究室に必要な機器をどのように決定しますか?スマートな研究室投資のための戦略的ガイド

- 高温材料の用途とは?航空宇宙、電力、産業における極限性能を実現

- 炭素はスパッタリングできますか?ダイヤモンドライクカーボン(DLC)膜の力を解き放つ

- 熱分解にはどのくらいの時間がかかりますか?バイオオイルまたはバイオ炭の場合、数秒から数日まで

- スパッタコーターの原理とは?マグネトロンスパッタリングによる薄膜成膜ガイド

- 焼結は溶解と同じですか?重要な熱処理プロセスの違いをマスターする

- マグネトロンスパッタリングコーティングとは?高性能薄膜成膜プロセス