PVD(物理蒸着)における蒸着プロセスは、その核心において、単純な相変化です。 ソース材料は高真空チャンバー内で加熱され、その原子が蒸気に変化します。これらの気化した原子は真空を通過し、より低温のターゲットオブジェクト(基板として知られる)上に凝縮して、固体薄膜を形成します。

蒸着は、熱力学によって駆動される基本的に2段階のプロセスです。材料が加熱されて蒸気が生成され、この蒸気が接触するより低温の表面上で自然に固体に戻って凝縮します。高真空環境は、蒸気がソースから基板へ妨げられずに移動することを保証する重要な要因です。

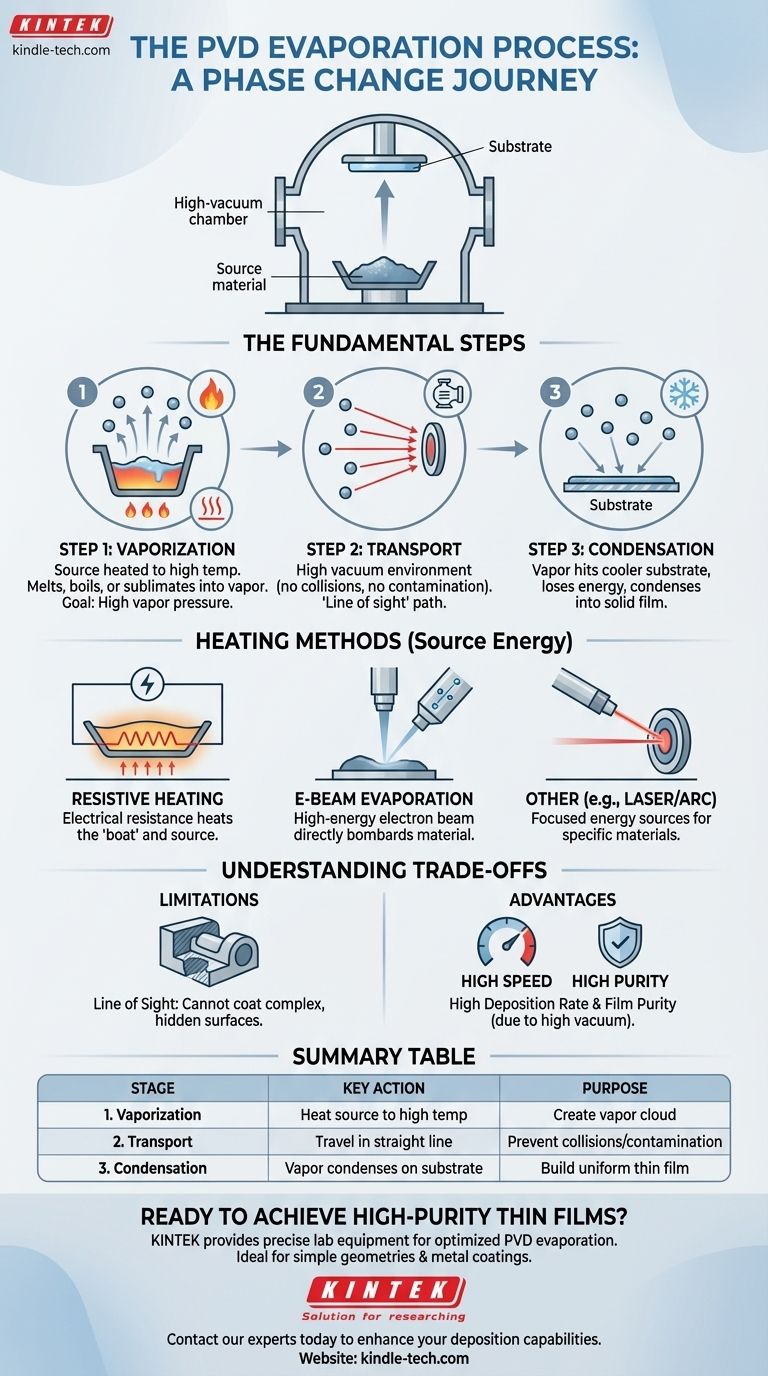

PVD蒸着の基本的なステップ

このプロセス全体は、技術的には高度ですが、3つの明確な物理的段階に分解できます。各段階を理解することは、この方法の能力と限界を理解する上で重要です。

ステップ1:材料の気化

プロセスは、ソース材料(しばしば「ターゲット」と呼ばれる)を非常に高い温度に加熱することから始まります。

材料と圧力に応じて、それは溶融してから気体状態に沸騰するか、または昇華します。昇華とは、固体から蒸気へ直接移行することです。

目標は、高い蒸気圧を生成し、輸送の準備ができた密な原子の雲を作り出すことです。

ステップ2:蒸気の輸送

この段階では、真空が不可欠になります。チャンバーは、ほとんどすべての空気や他のガス分子を除去するために、非常に高い真空状態に排気されます。

これにより、2つのことが達成されます。気化した原子が他の粒子と衝突するのを防ぎ、酸素のような大気中のガスとの不要な化学反応を排除します。

障害物がないため、気化した原子はソースから直線的に移動します。これは「視線(line of sight)」輸送として知られる特徴です。

ステップ3:膜の凝縮

気化した原子は最終的に基板に到達します。基板はソースよりも著しく低い温度に保たれています。

このより低温の表面に接触すると、原子は急速に熱エネルギーを失い、固体状態に戻って凝縮します。

この凝縮は原子ごとに積み重なり、基板表面に非常に均一な薄膜を形成します。適切な基板加熱は、膜の密着性と構造を改善するために使用できます。

ソース材料を加熱するための主要な方法

さまざまな蒸着技術の主な違いは、気化を誘発するためにソース材料に初期エネルギーを供給する方法にあります。

抵抗加熱(熱蒸着)

これは最も一般的な方法の1つです。ソース材料は、しばしば「ボート」またはフィラメントと呼ばれる、耐火金属製の容器に入れられます。

このボートに大電流が流されると、電気抵抗によって加熱されます。この熱はソース材料に伝達され、蒸発を引き起こします。

電子ビーム(E-beam)蒸着

融点が非常に高い材料の場合、より強力なエネルギー源が必要です。

E-beam蒸着では、高エネルギーの電子ビームが生成され、磁気的に誘導されてソース材料に衝突します。この直接的な電子衝撃は、局所的なスポットを瞬時に気化するのに十分な高温に加熱します。

その他の方法

一般的ではありませんが、他のエネルギー源も使用できます。レーザーは、ソース材料を加熱するために集束されたエネルギーを提供でき、電気アークはターゲットを気化させる高温プラズマを生成できます。

トレードオフの理解

蒸着は強力な技術ですが、その特性は、特定の用途への適合性を決定する特定の利点と欠点をもたらします。

「視線」の制限

蒸気は直線的に移動するため、ソースの視線に直接ない基板の部分はコーティングされません。

このため、アンダーカットや隠れた表面を持つ複雑な三次元形状をコーティングするのに蒸着は困難です。

高い成膜速度

蒸着の大きな利点はその速度です。スパッタリングのような他のPVD技術と比較して、蒸着ははるかに速く膜を成膜できます。

これにより、高いスループットと迅速な生産サイクルを必要とするアプリケーションに最適な選択肢となります。

膜の純度

高真空環境は、非常に純粋な膜を作成するために不可欠です。残留ガスを除去することにより、プロセスはコーティング材料が汚染物質と反応したり、膜の完全性を損なう可能性のあるガスポケットを閉じ込めたりするリスクを最小限に抑えます。

目標に合った適切な選択をする

適切なPVD方法を選択することは、材料、コーティングされる部品の形状、および望ましい結果に完全に依存します。

- 速度と高いスループットを最優先する場合: 蒸着は、スパッタリングと比較して成膜速度が速いため、しばしば好ましい方法です。

- 単純な、平坦な、または緩やかに湾曲した表面をコーティングする場合: 蒸着の「視線」の性質は、これらの形状に完全に適しており、優れた均一性を保証します。

- 金属の高純度膜を作成することを最優先する場合: 高真空下での蒸着は、アルミニウム、金、銀などの材料のクリーンで汚染されていないコーティングの製造に優れています。

最終的に、PVD蒸着は、固体材料を高性能薄膜コーティングに変換するための直接的かつ効率的な方法です。

概要表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 気化 | ソース材料を高温に加熱する | 原子/分子の蒸気雲を生成する |

| 2. 輸送 | 原子が高真空中で直線的に移動する | 衝突と汚染を防ぐ |

| 3. 凝縮 | 蒸気がより低温の基板上に凝縮する | 均一な固体薄膜を構築する |

研究室で高純度、高スループットの薄膜を実現する準備はできていますか?

PVD蒸着は、アルミニウム、金、銀などの金属で単純な形状をコーティングするのに理想的です。KINTEKは、蒸着プロセスを完璧にするために必要な精密な実験装置と消耗品を提供することに特化しています。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の成膜能力をどのように向上させ、特定の実験室要件を満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置