本質的に、電子ビーム蒸着は、極めて純粋な薄膜を生成するために使用される物理気相成長(PVD)プロセスです。この技術は、高エネルギーの電子ビームを使用して、真空チャンバー内の原料を加熱し、蒸発させます。この蒸気が移動し、ターゲットとなる物体、すなわち基板上に凝縮し、均一なコーティングを形成します。

電子ビーム蒸着の根本的な利点は、その精度にあります。電子によって原料のみを直接加熱することで、汚染を最小限に抑え、非常に高い融点を持つ材料の堆積を可能にし、優れた膜品質をもたらします。

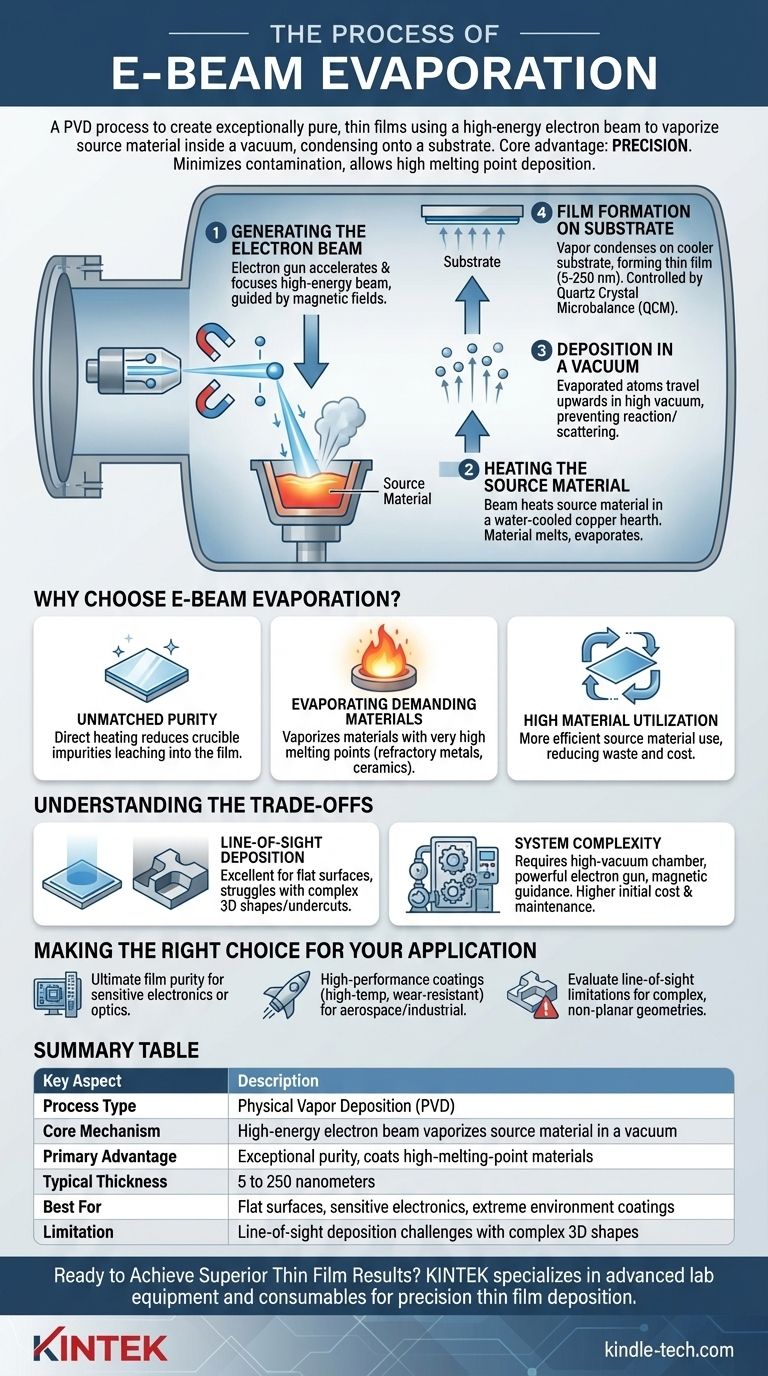

コアメカニズム:電子から膜へ

プロセス全体は高真空環境下で行われます。これは、膜の純度を保証し、蒸発した原子が基板まで自由に移動できるようにするために極めて重要です。

電子ビームの生成

プロセスは、電子銃から始まります。電子銃は電子の流れを加速し、集束された高エネルギービームにします。このビームは磁場によって正確に誘導されます。

原料の加熱

電子ビームは、膜にしたい物質である原料に向けられます。原料は、水冷式の銅製ハースまたはるつぼに置かれます。電子からの強烈なエネルギーが材料を急速に加熱し、溶融させ、次に蒸発させて気体状態に移行させます。

水冷式ハースは重要な設計要素であり、るつぼ自体が溶融してプロセスを汚染するのを防ぎます。

真空下での堆積

蒸発した原子または分子は、真空チャンバー内を直進して上方に移動します。空気やその他の気体がないため、蒸気が到達する前に反応したり散乱したりするのを防ぎます。

基板上での膜形成

基板は蒸発源の真上に配置されます。蒸発した粒子が基板の冷たい表面に衝突すると、固体状態に再凝縮し、徐々に薄膜を一層ずつ構築していきます。

厚さと純度の制御

精度を確保するために、システムは水晶振動子膜厚計(QCM)などのツールを使用します。この装置は堆積速度をリアルタイムで監視し、最終的な膜厚(通常5~250ナノメートル)を正確に制御できるようにします。

電子ビーム蒸着を選ぶ理由

電子ビーム蒸着は数ある選択肢の一つというだけでなく、最高の品質と性能が要求される用途にとって最良の選択となることがよくあります。

比類のない純度の達成

電子ビームが原料を直接的かつ局所的に加熱するため、るつぼへの熱伝達はごくわずかです。これにより、容器からの不純物が膜に浸出するリスクが大幅に減少し、極めて高い純度のコーティングが得られます。

困難な材料の蒸発

電子ビームの集束された高エネルギー特性により、難融性金属やセラミックスなど、非常に高い融点を持つ材料の蒸発が可能になります。他の加熱方法では、これらの材料を効果的に蒸発させるのに十分な温度を発生できないことがよくあります。

高い材料利用率

他のPVD技術と比較して、電子ビーム蒸着は原料の利用効率が高い場合があります。この効率性は廃棄物を削減し、特に高価な材料を扱う場合、全体的なコストを削減できます。

トレードオフの理解

強力である一方で、このプロセスには固有の特性があり、一部の用途には理想的ですが、他の用途にはあまり適していません。これらのトレードオフを理解することが、情報に基づいた決定を下すための鍵となります。

直線的な堆積(Line-of-Sight Deposition)

蒸発した材料は、源から基板へ直線的に移動します。この「直線的(line-of-sight)」特性により、平坦な表面のコーティングには優れていますが、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングするのは困難な場合があります。

システムの複雑さ

電子ビーム蒸着システムには、高真空チャンバー、強力な電子銃、磁気誘導システム、高度な監視装置が必要です。この複雑さは、より単純な堆積方法と比較して、高い初期設備コストとメンテナンス要件につながる可能性があります。

用途に合わせた適切な選択

特定の目標によって、電子ビーム蒸着がプロジェクトにとって最も効果的な技術であるかどうかが決まります。

- 究極の膜純度が求められる高感度エレクトロニクスや光学用途の場合: 直接的で汚染のない加熱方法により、電子ビーム蒸着が優れた選択肢となります。

- 過酷な環境向けの高性能コーティングの作成が主な焦点の場合: 高温、耐摩耗性、耐薬品性材料を堆積できる能力により、電子ビームは航空宇宙および産業用途に理想的です。

- 複雑な非平面形状の均一なコーティングが主な焦点の場合: 直線的な堆積の制限を評価し、基板の回転で十分かどうか、または代替の非指向性プロセスが必要かどうかを検討する必要があります。

その原理と限界を理解することで、電子ビーム蒸着を活用し、精密に制御された優れた特性を持つ膜を設計することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 高エネルギー電子ビームが真空中で原料を蒸発させる |

| 主な利点 | 極めて高い純度と高融点材料のコーティング能力 |

| 典型的な膜厚 | 5~250ナノメートル |

| 最適用途 | 平坦な表面、高感度エレクトロニクス、過酷な環境コーティング |

| 制限事項 | 複雑な3D形状に対する直線的な堆積の課題 |

優れた薄膜結果を達成する準備はできましたか?

KINTEKは、精密薄膜堆積のための高度な実験装置と消耗品を専門としています。 半導体研究、光学コーティング、航空宇宙用途など、どのような分野に取り組んでいても、当社の電子ビーム蒸着ソリューションは、プロジェクトが要求する純度と性能を提供します。

当社がお手伝いすること:

- 高感度エレクトロニクス向けに極めて純粋なコーティングを実現

- 高融点材料を精密に堆積

- 材料利用率の最適化と廃棄物の削減

- 完璧な結果を得るためのリアルタイム膜厚監視の導入

当社の専門知識がお客様の研究所の能力をどのように向上させられるか、ぜひご相談ください。 お客様固有の用途ニーズに合った電子ビーム蒸着ソリューションを探るため、今すぐ当社の薄膜スペシャリストにご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 半球底タングステンモリブデン蒸着用ボート