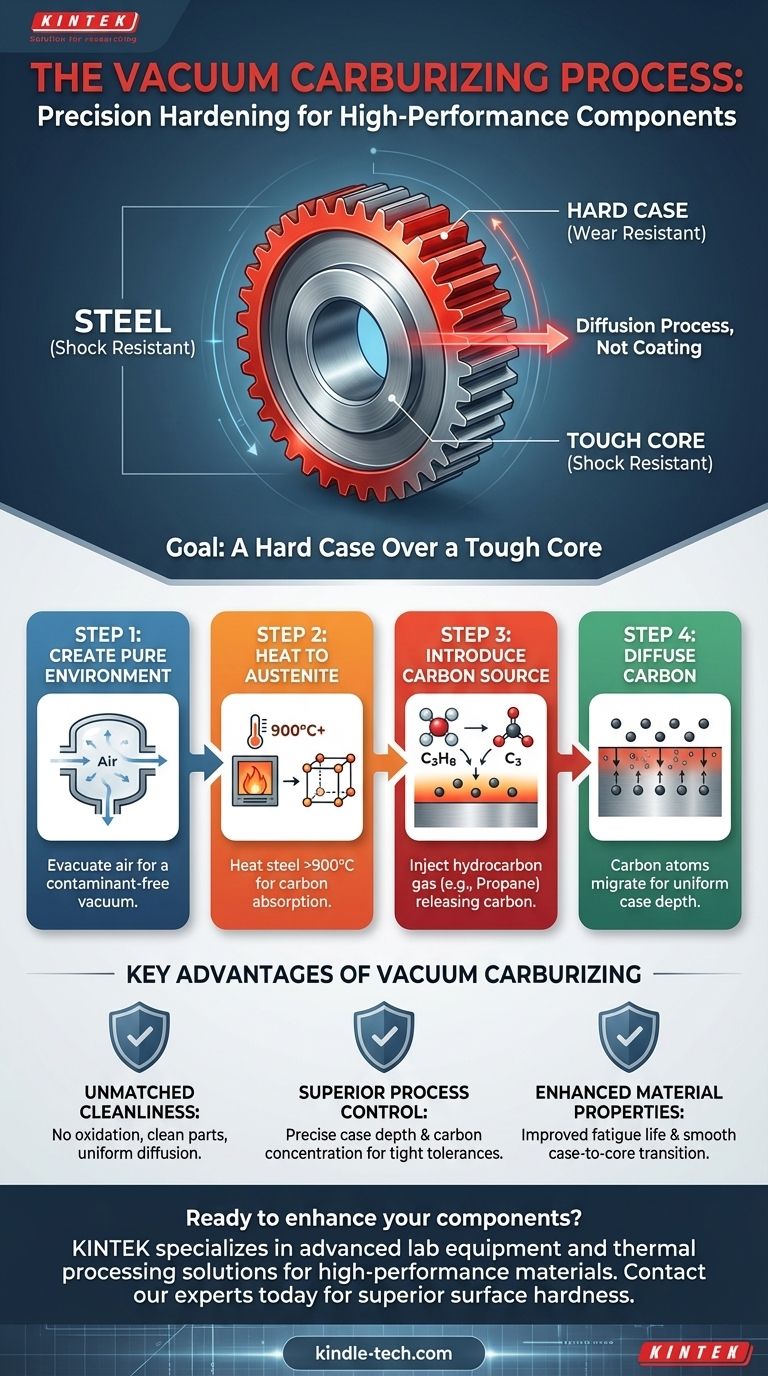

真空浸炭処理は、鋼部品の表面を硬化させるために使用される高度に制御された熱処理です。鋼を真空中で加熱し、プロパンなどの炭素を豊富に含むガスを導入し、熱によってガスを分解させ、炭素原子を金属の表面層に直接拡散させます。この炭素の拡散により、非常に硬く耐摩耗性の高い外側の「ケース」が形成され、部品の内側の「コア」は強靭で延性のある状態を保ちます。

浸炭は単なるコーティングではなく、鋼の表面の化学的性質を根本的に変化させる拡散プロセスです。真空を使用することで超クリーンな環境が作られ、表面汚染のリスクなしに、最終的な硬度と硬化層の深さを正確に制御できます。

目標:強靭なコアの上に硬いケースを

浸炭の主な目的は、二重の性質を持つ部品を作成することです。つまり、摩耗や擦り傷に耐えることができる表面と、衝撃を吸収し、破損に抵抗できるコアです。

鋼における炭素の役割

簡単に言えば、炭素が多いほど鋼は硬くなります。鋼の表面の結晶構造に追加の炭素を導入することで、その硬度と耐摩耗性を大幅に向上させます。

なぜ部品全体を硬化させないのか?

全体が硬化された部品は脆くなります。歯車やベアリングのような部品にとって、これは致命的な故障点となります。強靭で脆くないコアは、動作応力を吸収するために不可欠であり、硬いケースは他の部品との接触に必要な耐久性のある表面を提供します。

真空浸炭の段階的な解説

このプロセスは、加熱、ガス注入、拡散の慎重に調整されたシーケンスであり、すべて特殊な真空炉内で行われます。

ステップ1:純粋な環境の作成

鋼部品を炉に装入し、空気を排気して真空状態にします。この重要な最初のステップは、高温の鋼と反応する可能性のある酸素やその他の大気汚染物質を除去し、最適な炭素吸収のために表面が完全にクリーンであることを保証します。

ステップ2:適切な温度への加熱

炉は部品を特定の温度、通常900°C(1650°F)以上に加熱します。この温度では、鋼の結晶構造がオーステナイトと呼ばれる相に変化し、高濃度の炭素を溶解する独自の能力を持ちます。

ステップ3:炭素源の導入

鋼が適切な温度に達すると、炭化水素ガス、最も一般的にはプロパン(C3H8)が炉に導入されます。強烈な熱によりプロパン分子が分解し、遊離炭素原子が鋼の表面に放出されます。

ステップ4:炭素の拡散

これらの遊離炭素原子は、その後、鋼の表面に移動、つまり拡散します。この炭素が豊富な層の深さ(「ケース深さ」として知られる)は、温度と部品が炭素豊富な雰囲気にさらされる時間によって正確に制御されます。

主な利点の理解

他の浸炭方法も存在しますが、真空の使用は、特に高性能アプリケーションにおいて、明確で重要な利点を提供します。

比類のない清浄度と純度

真空環境は表面酸化物の形成を防ぎます。これにより、その後の洗浄作業が不要なクリーンな部品が得られ、炭素拡散が均一で予測可能であることが保証されます。

優れたプロセス制御

真空浸炭は、最終的な炭素濃度とケース深さに対して卓越した制御を提供します。この精度は、航空宇宙産業や高性能自動車産業など、厳しい公差と要求の厳しい性能要件を持つ部品の製造に不可欠です。

強化された材料特性

プロセスが非常にクリーンで制御されているため、疲労寿命の向上と部品全体の性能向上につながります。硬いケースから強靭なコアへの移行は滑らかで一貫しています。

目標に合った適切な選択

真空浸炭は、性能と信頼性が譲れないアプリケーション向けに設計されたプレミアムプロセスです。

- 高性能部品が主な焦点の場合:このプロセスは、卓越した表面硬度と疲労抵抗を要求する歯車、ベアリング、シャフトにとって理想的な選択肢です。

- プロセス精度と再現性が主な焦点の場合:制御された真空環境は、ケース深さと材料特性に対して比類のない制御を提供し、従来の雰囲気浸炭方法にありがちな変動性を排除します。

最終的に、真空浸炭は、部品の表面の材料特性を分子レベルの精度で設計する力を与えます。

概要表:

| ステップ | プロセス | 主要なアクション |

|---|---|---|

| 1 | 純粋な環境の作成 | 空気を排気して真空を作り、汚染物質を除去する。 |

| 2 | 適切な温度への加熱 | 鋼を900°C以上に加熱し、炭素吸収のためのオーステナイトを形成する。 |

| 3 | 炭素源の導入 | 炭化水素ガス(例:プロパン)を注入し、炭素原子を放出させる。 |

| 4 | 炭素の拡散 | 炭素を鋼表面に制御された深さまで拡散させる。 |

精密な真空浸炭で部品を強化する準備はできていますか?

KINTEKは、高性能材料を要求する産業に貢献する、高度なラボ機器と熱処理ソリューションを専門としています。当社の専門知識は、お客様の歯車、ベアリング、および重要な部品が優れた表面硬度、耐摩耗性、疲労寿命を達成することを保証します。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様の特定の研究室および製造ニーズをどのように満たせるかについてご相談ください!

ビジュアルガイド