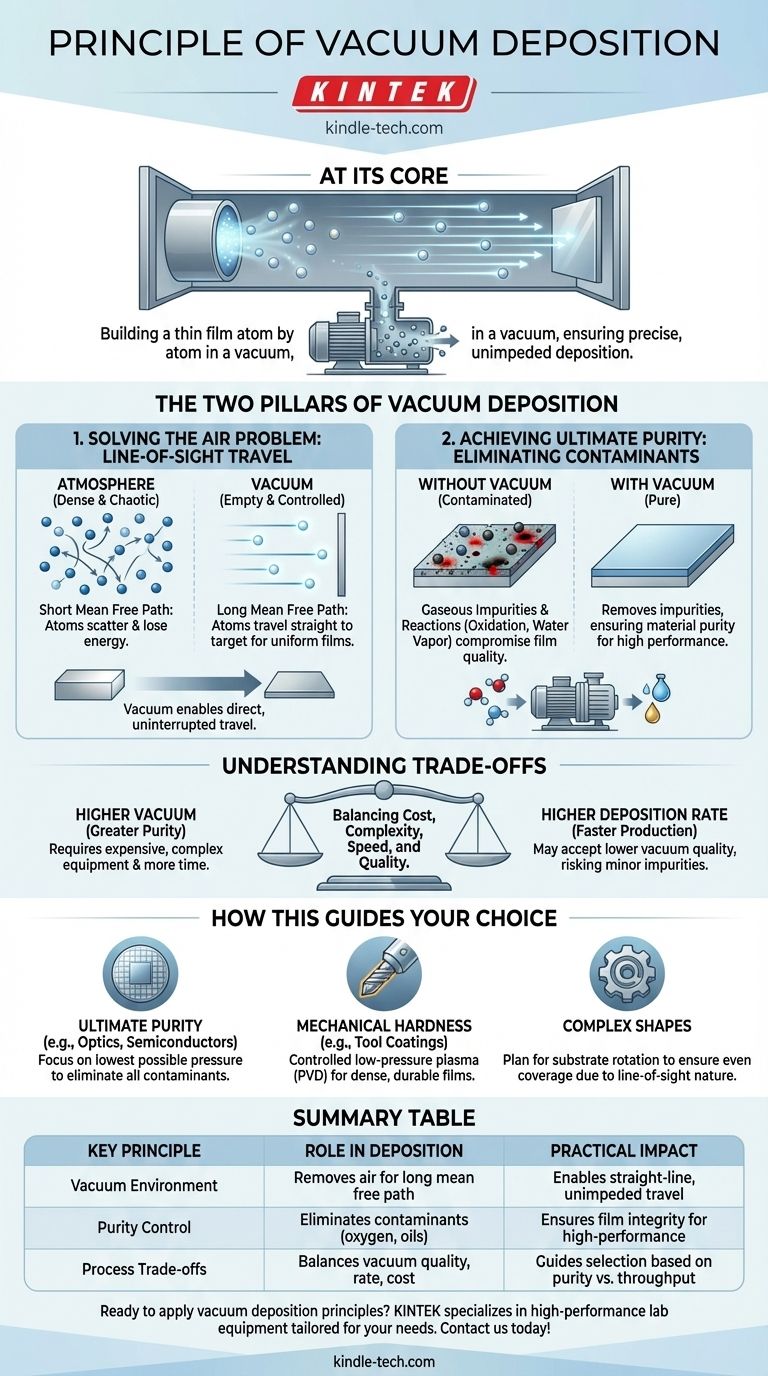

その核心において、真空蒸着の原理は、材料の薄膜を表面に、原子または分子を一つずつ積み重ねて構築することです。これは、真空チャンバー内でコーティング材料の蒸気を生成し、それが妨げられることなく移動して、極めて高い精度と純度でターゲット表面に堆積することを可能にすることによって達成されます。

真空は受動的な環境ではありません。それは2つの根本的な問題に対する能動的な解決策です。材料原子がその供給源からターゲットまで一直線に移動することを保証し、そうでなければ堆積膜の品質を損なうであろう空気中の汚染物質を除去します。

根本的な問題:空気が邪魔をする

真空蒸着を理解するには、まず通常の雰囲気がこのプロセスを不可能にする理由を理解する必要があります。私たちの周りの空気は、粒子が密集した混沌とした海です。

平均自由行程の概念

平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離です。大気中では、この距離は信じられないほど短く、1ミリメートル未満です。

大気圧下で気化したコーティング材料の原子は、すぐに何十億もの窒素分子や酸素分子と衝突するでしょう。それは散乱し、エネルギーを失い、決してターゲットに到達することはありません。

なぜ直線が重要なのか

真空蒸着は「見通し線」の軌道に依存しています。チャンバーからほぼすべての空気分子を除去することで、平均自由行程は非常に大きくなり、チャンバー自体よりも長くなります。

これにより、気化したコーティング原子は、供給源から基板まで、途切れることなく一直線に移動できます。この制御こそが、均一で精密に設計された膜の作成を可能にします。

望ましくない反応のリスク

多くの材料は、気化するまで加熱されると非常に反応性が高くなります。開放された空気中では、すぐに酸化したり、他のガスと反応したりするでしょう。

真空はこれらの反応性ガスを除去し、酸化などの化学反応を防ぎます。これにより、堆積膜が意図しない化合物ではなく、純粋な意図された材料で構成されることが保証されます。

第二の柱:究極の純度を達成する

粒子の移動を可能にするだけでなく、真空は究極の洗浄剤として機能し、膜を損なう汚染物質のない環境を作り出します。

気体不純物の除去

真空チャンバーは空気を除去するだけでなく、水蒸気、油、その他の微量ガスも除去します。これらの不純物が存在すると、成長中の膜に埋め込まれてしまいます。

膜特性への影響

半導体、光学レンズ、医療用インプラントなどの高性能アプリケーションでは、微細な不純物でさえ壊滅的な影響を与える可能性があります。

汚染物質は、膜の電気伝導性、光透過性、または機械的強度を劇的に変化させる可能性があります。高品質の真空だけが、膜が必要な性能仕様を満たすことを保証する唯一の方法です。

トレードオフを理解する

強力である一方で、真空蒸着は実用的な制限と工学的なトレードオフによって支配されるプロセスです。

コストと複雑さ

高真空環境の作成と維持は簡単ではありません。堅牢なチャンバー、複数の種類の真空ポンプ、高感度圧力計など、高価で複雑な装置が必要です。これにより、かなりのコストと運用上のオーバーヘッドが追加されます。

堆積速度と膜品質

堆積速度と真空の品質の間には、しばしば逆の関係があります。最高の純度を得るために超高真空(UHV)を達成するには、コーティングプロセスを開始する前にかなりの時間が必要です。

高いスループットを必要とするプロジェクトでは、わずかな不純物のリスクと生産速度のバランスを取りながら、低品質の真空を受け入れる必要があるかもしれません。

万能なプロセスではない

「真空蒸着」は、物理蒸着(PVD)や化学蒸着(CVD)を含む広範な技術群です。特定の膜特性に基づいて、特定の方法、動作圧力、および供給源材料が選択されます。単一の普遍的なプロセスはありません。

この原理があなたの選択を導く方法

真空の基本的な役割を理解することで、コーティング要件についてより情報に基づいた決定を下すことができます。

- 究極の純度(例:半導体、高感度光学部品)が主な焦点である場合:最も重要なパラメーターは、すべての汚染物質を除去するために可能な限り低い圧力(高品質の真空)を達成することです。

- 機械的硬度(例:工具コーティング)が主な焦点である場合:PVDでよく使用される、真空内の制御された低圧プラズマ環境が、緻密で耐久性のある膜を作成する鍵となります。

- 複雑な3D形状のコーティングが主な焦点である場合:多くの真空プロセスの見通し線の性質上、均一なカバレッジを確保するために基板の回転と操作を計画する必要があります。

大気と汚染という障害を取り除くことで、真空はコーティングのプロセスを、制御されていない芸術から精密な科学へと変貌させます。

要約表:

| 主要原理 | 真空蒸着における役割 | 実用的な影響 |

|---|---|---|

| 真空環境 | 空気分子を除去し、長い平均自由行程を生成 | コーティング原子の直線的で妨げられない移動を可能にする |

| 純度制御 | 酸素、水蒸気、油などの汚染物質を除去 | 高性能アプリケーション向けの膜の完全性を保証 |

| プロセス上のトレードオフ | 真空品質、堆積速度、コストのバランスをとる | 純度とスループットのニーズに基づいて選択を導く |

真空蒸着の原理をあなたの研究室のプロジェクトに応用する準備はできていますか? KINTEKは、半導体、光学、工業用コーティングに特化した真空蒸着システムを含む、高性能ラボ機器および消耗品を専門としています。当社の専門家が、純度、耐久性、または複雑な3Dコーティングのニーズに最適なソリューションを選択するお手伝いをします。今すぐお問い合わせください。薄膜プロセスを強化する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置