その核心において、放電プラズマ焼結(SPS)の原理は、パルス直流電流と同時に一軸圧力を利用して、粉末を急速に緻密な固体に固化することです。外部から加熱する従来の炉とは異なり、SPSは導電性の金型と粉末自体に直接電流を流し、強烈な内部熱を発生させることで、焼結プロセスを劇的に加速させます。

SPSの中心的な革新は、その加熱方法にあります。材料とその治具を加熱要素として使用することで、非常に高い加熱速度と粒子表面の活性化を実現し、従来のメソッドよりも低い温度で、はるかに短い時間で完全な緻密化を可能にします。

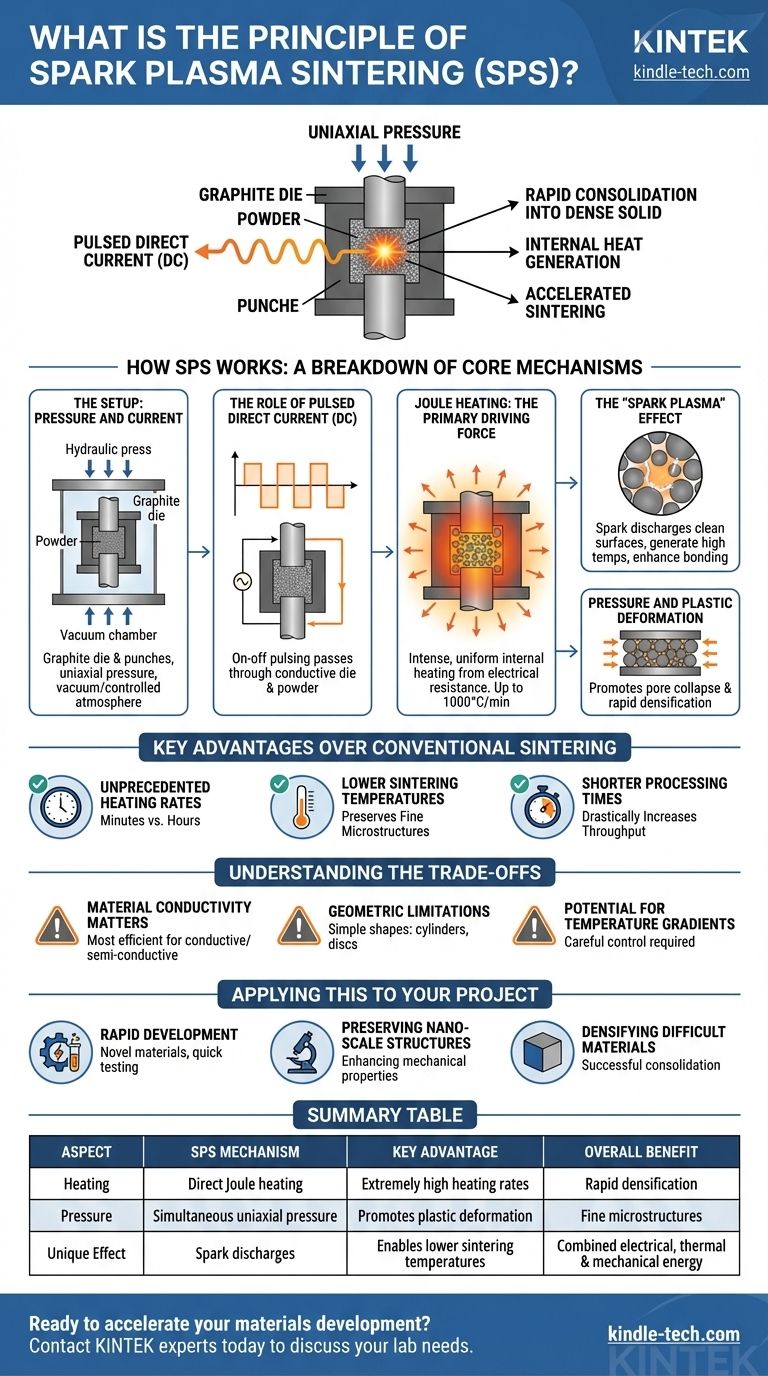

SPSの仕組み:コアメカニズムの内訳

放電プラズマ焼結(SPS)は、フィールドアシスト焼結技術(FAST)としても知られ、電気的、熱的、機械的エネルギーを統合した洗練されたプロセスです。これらの力がどのように相互作用するかを理解することが、その有効性を把握する鍵となります。

セットアップ:圧力と電流

粉末材料は、電気伝導性があり、高温に耐えることができるグラファイト製金型に充填されます。この金型は電極となる2つのパンチの間に配置され、アセンブリ全体が油圧プレスによって一軸圧力下に置かれます。

このセットアップは、酸化を防ぎ、最終材料の純度を確保するために、真空または制御された雰囲気のチャンバー内に収容されます。

パルス直流(DC)電流の役割

SPSは、定常電流ではなく、パルスDC電流を使用します。このオンオフのパルスは重要な特徴です。電流は電極から直接、パンチを介して導電性金型に流れ、粉末が導電性であれば粉末コンパクト自体にも流れます。

ジュール加熱:主要な駆動力

加熱の主要なメカニズムはジュール加熱です。電流がグラファイト金型と粉末粒子からの抵抗に遭遇すると、強烈で均一な熱が発生します。これは、サンプルが内部から外部へ、そして外部から内部へと同時に加熱されることを意味し、遅い外部放射に依存する従来のメソッドに対する主要な利点です。

この直接加熱方法は、毎分最大1000℃に達する並外れた加熱速度の原因となっています。

「放電プラズマ」効果

このプロセスの名称は、粉末粒子間に発生する微視的な現象に由来しています。強い電場は、隣接する粒子間のギャップを越えて局所的な放電を発生させることができます。

これらのスパークは、2つの目的を果たすと考えられています。第一に、酸化層やその他の汚染物質を除去することで、粉末粒子の表面を清浄化します。第二に、微小な体積で極めて高い温度を発生させ、粒子間の拡散と結合を促進する瞬間的なプラズマ状態を作り出すと理論付けられています。

圧力と塑性変形

電流が材料を加熱する一方で、一定の一軸圧力は重要な役割を果たします。粒子が軟化すると、圧力が粒子を押し付け、気孔の崩壊を助け、塑性変形を促進して、高密度な最終部品を迅速に実現します。

従来の焼結に対する主な利点

SPSの独自の原理は、ホットプレスのような従来の炉ベースの技術に比べて大きな利点をもたらします。

前例のない加熱速度

ワークピースと金型がそれ自体で加熱要素として機能するため、システムは数時間ではなく数分で目標温度に到達できます。この速度は、このプロセスの決定的な特徴です。

低い焼結温度

放電による表面洗浄と急速なジュール加熱の組み合わせにより、従来の焼結に必要な温度よりも数百℃低い温度で完全な緻密化が可能です。これは、微細な結晶構造を維持したり、温度に敏感な材料を処理したりする上で非常に重要です。

短い処理時間

急速な加熱、短い保持時間、および急速な冷却により、総処理時間は数分で測定されます。これにより、従来の炉サイクルで必要とされる数時間または数日と比較して、スループットが劇的に向上します。

トレードオフの理解

どのような技術にも限界があります。SPSを効果的に適用するためには、その制約を認識する必要があります。

材料の導電性が重要

このプロセスは、電気伝導性または半導電性の材料に最も効率的です。絶縁性セラミックスを焼結する技術も存在しますが、それらはより複雑であり、導電性粉末床の使用やその他の回避策を伴う場合があります。

幾何学的制約

剛性の金型と一軸圧力に依存するため、SPSは一般的に、円筒形、ディスク、長方形ブロックなどの単純な形状の製造に限定されます。複雑なニアネットシェイプ部品を直接製造することは困難です。

温度勾配の可能性

加熱は非常に速いですが、大きなサンプルの中心と表面の間で温度勾配が発生する可能性があります。熱的均一性と均質な最終製品を確保するためには、慎重なプロセス設計と制御が必要です。

これをあなたのプロジェクトに適用する

SPSを使用するかどうかの決定は、特定の材料と性能目標によって左右されるべきです。

- 新規材料の迅速な開発が主な焦点である場合:SPSは、その極めて短いサイクルタイムにより、新しい合金、複合材料、セラミックスを迅速に製造および試験するための比類のないツールです。

- ナノスケールまたは微細な構造の維持が主な焦点である場合:SPSの低温と短い保持時間は、機械的特性を向上させる上で重要な結晶粒成長を防ぐのに理想的です。

- 焼結が困難な材料の緻密化が主な焦点である場合:SPSにおける表面活性化と熱および圧力の複合効果は、従来のメソッドでは緻密化できない材料を成功裏に固化することができます。

最終的に、SPSの原理は、優れた焼結環境を作り出すためにターゲットを絞った電気エネルギーを使用し、材料加工の新たな可能性を切り開くことにあります。

要約表:

| 側面 | SPSメカニズム | 主な利点 |

|---|---|---|

| 加熱 | パルスDC電流による直接ジュール加熱 | 極めて高い加熱速度(最大1000℃/分) |

| 圧力 | 同時一軸圧力 | 塑性変形と気孔の崩壊を促進 |

| 独自の効果 | 放電が粒子表面を清浄化 | より低い焼結温度を可能にする |

| 全体的な利点 | 電気的、熱的、機械的エネルギーの組み合わせ | 微細構造を伴う迅速な緻密化 |

高度な焼結技術で材料開発を加速する準備はできていますか?

KINTEKでは、高度な焼結プロセス向けのソリューションを含む、最先端の実験装置を提供することに特化しています。新しい合金、複合材料を開発している場合でも、ナノスケールの構造を維持する必要がある場合でも、当社の専門知識は、より迅速かつ効率的に優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください、当社のソリューションがお客様の特定の実験室のニーズをどのように満たし、研究と生産の新たな可能性を切り開くことができるかについてご相談ください。

ビジュアルガイド