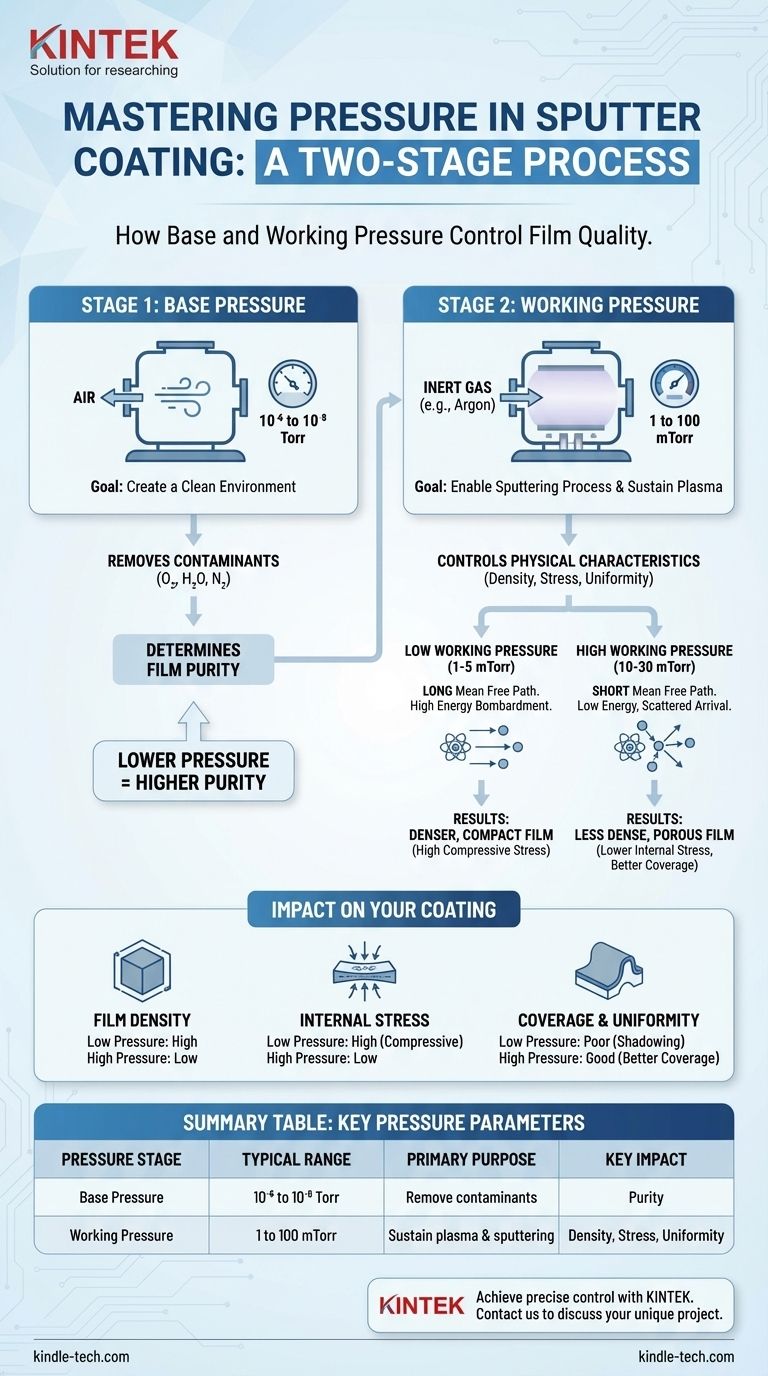

スパッタコーティングにおいて、圧力は単一の値ではなく、2段階のプロセスです。 システムはまず、純度を確保するためにベース圧力として知られる高真空を達成します。次に、不活性ガスが導入され、より高い動作圧力(またはプロセス圧力)に達し、プラズマを生成してターゲット材料のスパッタリングを開始します。

初期のベース圧力はコーティングの純度を決定し、その後の動作圧力は堆積膜の物理的特性(密度、応力、均一性など)を制御します。

スパッタリングにおける2つの重要な圧力領域

ベース圧力と動作圧力の区別を理解することは、あらゆるスパッタリングプロセスの結果を制御するための基本です。それぞれが明確で重要な目的を果たします。

ベース圧力:クリーンな環境の作成

ベース圧力は、スパッタリングガスが導入される前にチャンバー内で達成される真空レベルです。

その唯一の目的は、酸素、水蒸気、窒素などの大気中の汚染物質分子やその他の汚染物質分子を除去することです。これらの粒子はスパッタされた材料と反応し、不純物として膜に組み込まれる可能性があります。

ベース圧力が低いほど、より純粋で高品質な膜が得られます。多くの用途では、10⁻⁶~10⁻⁸ Torrの範囲のベース圧力が必要です。

動作圧力:スパッタリングプロセスの有効化

十分なベース圧力が達成されると、不活性ガス(通常はアルゴン)がチャンバーに導入され、圧力が動作圧力まで上昇します。

この圧力は通常1~100ミリトル(mTorr)の範囲で、ターゲット材料を衝撃し、コーティングを形成する原子を放出するプラズマを維持するために必要です。動作圧力の選択は、重要なプロセスパラメータです。

動作圧力がコーティングに直接与える影響

動作圧力は、スパッタされた原子がターゲットからサンプルまでどのように移動するかに直接影響し、それが膜の最終的な特性を決定します。

スパッタされた原子の平均自由行程

重要な物理原理は、平均自由行程(MFP)、つまり粒子が別の粒子と衝突するまでに移動する平均距離です。

低い動作圧力(例:1~5 mTorr)では、チャンバー内のガス原子が少なくなります。スパッタされた粒子は長いMFPを持ち、高い運動エネルギーで基板に直接到達できます。

高い動作圧力(例:10~30 mTorr)では、チャンバーはガス原子で密度が高くなります。スパッタされた粒子は短いMFPを持ち、多くの衝突を起こし、エネルギーを失い、複数の角度から基板に到達します。

膜の密度と応力への影響

到達する粒子のエネルギーは、膜の微細構造に大きな影響を与えます。

低圧プロセスでは、高エネルギー粒子の衝撃により、より高密度で緻密な膜が生成されます。ただし、この高エネルギーは、より高い圧縮応力を誘発する可能性もあり、膜が剥がれたり、ひび割れたりする原因となることがあります。

高圧プロセスでは、低エネルギー粒子の堆積が起こります。これにより、密度が低く、多孔質の膜が生成され、通常、内部応力は低くなります。

成膜速度への影響

圧力と成膜速度の関係は線形ではありません。圧力が低すぎると、ターゲットを効果的にスパッタリングするのに十分なガスイオンがありません。

逆に、圧力が過度に高いと、スパッタされた原子が非常に多く散乱され、多くが基板に到達せず、結果として有効な成膜速度も低下します。特定のシステムでは、速度を最大化するための最適な圧力範囲が存在します。

トレードオフの理解

適切な圧力を選択するには、競合する目標のバランスを取る必要があります。単一の「最適」な圧力というものはなく、最適な値は望ましい結果によって完全に異なります。

純度 vs. プロセス時間

非常に低いベース圧力のために超高真空を達成することは、膜の純度を最大限に保証します。しかし、これにはかなりの排気時間が必要となり、スループットが低下する可能性があります。必要な純度と実用的なプロセススケジュールとのバランスを取る必要があります。

膜密度 vs. 応力

低圧で作成された高密度膜は、バリア用途に優れています。しかし、結果として生じる圧縮応力が基板に対して高すぎると、膜は故障します。場合によっては、高圧で作成された、わずかに密度が低いがより安定した膜の方が良い選択肢となります。

被覆率 vs. 膜特性

複雑な非平面表面をコーティングする場合、高圧での散乱の増加は、シャドウ領域での均一性と被覆率を向上させることができます。この利点は、膜密度の低下と成膜速度の低下という代償を伴います。

最適な結果を得るための圧力設定

この知識を適用するには、コーティングの主要な目標を考慮してください。

- 高密度で高純度のバリア膜が主な焦点である場合: システムが達成できる最低のベース圧力と、低い動作圧力(通常1~5 mTorr)を目指してください。

- 膜応力の最小化または複雑な形状のコーティングが主な焦点である場合: 粒子のエネルギーを減らし、散乱を増やすために、より高い動作圧力(例:10~20 mTorr)を検討してください。

- 成膜速度の最大化が主な焦点である場合: スパッタリング効率が高く、散乱損失がまだ最小限である最適な圧力点を実験的に見つける必要があります。

圧力制御を習得することは、スパッタコーティングを単純なプロセスから精密なエンジニアリングツールへと変革するための鍵です。

要約表:

| 圧力段階 | 一般的な範囲 | 主な目的 | コーティングへの主な影響 |

|---|---|---|---|

| ベース圧力 | 10⁻⁶~10⁻⁸ Torr | クリーンな環境のために汚染物質を除去する | 堆積膜の純度を決定する |

| 動作圧力 | 1~100 mTorr | プラズマを維持し、スパッタリングプロセスを可能にする | 密度、応力、均一性、および成膜速度を制御する |

薄膜コーティングを正確に制御する準備はできていますか?

適切なスパッタコーターは、特定の用途に合わせて圧力パラメータを習得するための鍵となります。高密度バリア膜、最小限の応力、または複雑な形状に対する優れた被覆率が必要な場合でも、KINTEKは信頼性の高い性能と正確なプロセス制御のために設計されたスパッタコーターを含む高品質のラボ機器を専門としています。

当社の専門家が、お客様のラボの独自のニーズを満たす理想的なシステムを選択するお手伝いをいたします。今すぐお問い合わせください。プロジェクトについて話し合い、KINTEKの違いを発見してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 9MPa空気圧焼結炉(真空熱処理付)

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置