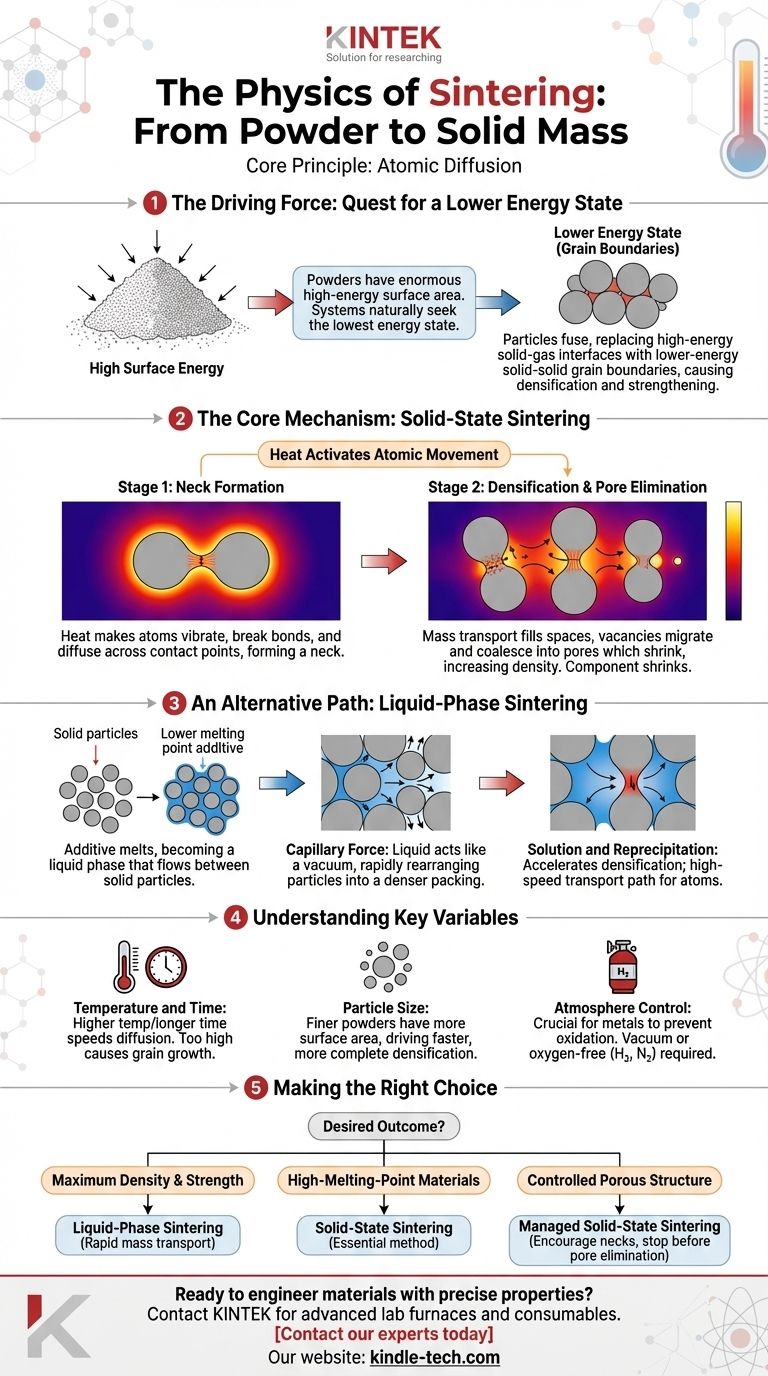

その核心において、焼結の物理学は原子拡散に関するものです。 これは熱活性化プロセスであり、材料の個々の粒子が融点以下の温度に加熱され、互いに融合します。加えられた熱は、原子が粒子が接触する境界を越えて移動するのに十分なエネルギーを与え、それらの間の空隙を徐々に排除し、単一の緻密な固体塊を形成します。

焼結は根本的に表面エネルギーの減少によって駆動されます。微細な粉末の集合体は、膨大な量の高エネルギー表面積を持っています。粉末を加熱することで、原子が移動し、これらの高エネルギーの固気界面をより低エネルギーの固固界面(粒界として知られる)に置き換えることが可能になり、材料が緻密化し、強化されます。

駆動力:なぜ焼結が起こるのか

より低いエネルギー状態への探求

微細な粉末の山は、その体積に対して非常に高い表面積を持っています。熱力学的な観点から見ると、この表面は高エネルギー状態を表します。ボールが坂道を転がり落ちるように、物理システムは自然に可能な限り低いエネルギー状態を求めます。

焼結は、粉末成形体がこのより低いエネルギー状態へと移行することを可能にするメカニズムです。

表面を粒界に置き換える

このプロセスは、個々の粉末粒子の表面積を排除することによって機能します。粒子が融合するにつれて、かつて炉の雰囲気にさらされていた表面は、結晶間の内部境界、すなわち粒界へと変化します。

固固粒界は、固気表面よりも著しく低いエネルギーを持っています。このシステムエネルギーの純減が、焼結プロセス全体の根本的な熱力学的駆動力となります。

核心メカニズム:固相焼結

熱による原子運動の活性化

熱は焼結が起こるための運動エネルギーを提供します。温度は材料の融点以下に保たれますが、原子が結晶格子内で活発に振動するのに十分な高さです。

この振動により、原子は結合を破り、隣接する空の格子サイト(空孔)に移動し、時間とともに材料中を拡散することができます。

ステージ1:ネック形成

プロセスの非常に初期段階では、粒子は無限に小さい点でしか接触していません。熱が加えられると、原子はこれらの接触点を越えて拡散し始めます。

この物質の移動により、隣接する粒子の間に小さな橋、または「ネック」が形成されます。これらのネックの形成は、粉末を凝集構造に融合させる最初のステップです。

ステージ2:緻密化と気孔の排除

プロセスが進行するにつれて、より大規模な物質輸送が起こります。原子は粒子のバルクから成長するネックに向かって移動し、それらの間の空間を効果的に埋めます。

同時に、空孔(原子が残した空の空間)は成長するネックから離れて移動し、合体して気孔となり、その後収縮して徐々に排除されます。これにより、コンポーネント全体が収縮し、密度が増加します。これは、初期の金型設計で考慮しなければならない重要な特徴です。

代替経路:液相焼結

液体が助ける場合

一部のプロセスでは、融点の低い添加剤が主粉末と混合されます。加熱されると、この添加剤は溶融し、固体粒子の間の空間に流れ込む液相となります。

この方法は液相焼結として知られており、緻密化プロセスを劇的に加速させます。

毛細管力の威力

液体は固体粒子の表面を濡らし、強力な毛細管力を生み出します。これらの力は強力な真空のように作用し、粒子を互いに引き寄せ、より緻密な充填配置へと急速に再配列させます。

溶解と再析出

液相はまた、原子の高速輸送経路としても機能します。主粒子からの固体材料は、高圧接触点で液体に溶解し、その後、粒子間の低圧ネック領域で再析出(再固化)することができます。

この溶解-再析出メカニズムは、固相拡散よりもはるかに速く物質を移動させるため、より迅速な処理を可能にし、しばしばほぼ完全な密度を達成します。

主要な変数の理解

温度と時間

焼結は温度と時間の両方の関数です。より高い温度は拡散により多くのエネルギーを提供し、プロセスを加速させます。しかし、温度が高すぎると、望ましくない粒成長を引き起こし、最終部品を弱める可能性があります。より低い温度でも同じ結果を達成できますが、炉内で著しく長い時間を必要とします。

粒子サイズ

初期の粉末特性は非常に重要です。より微細な粉末はより多くの表面積を持ち、焼結の熱力学的駆動力を増加させます。これにより、特定の温度でより速く、より完全な緻密化プロセスが実現します。

雰囲気制御

炉の雰囲気は重要な役割を果たします。ほとんどの金属は焼結温度で急速に酸化します。粒子表面の酸化層は原子拡散を妨げる障壁として機能し、焼結プロセスを完全に停止させます。したがって、焼結は通常、真空または制御された酸素を含まない雰囲気(例:水素または窒素)で行われます。

目標に応じた適切な選択

利用する物理学は、最終部品に求められる結果によって完全に異なります。

- 最大の密度と強度を重視する場合: 液相焼結は、その迅速な物質輸送メカニズムが気孔の排除に非常に効果的であるため、しばしば優れた選択肢となります。

- 非常に高融点の材料を処理することを重視する場合: 固相焼結は不可欠な方法です。タングステンやモリブデンなどの材料では、有用な液相を生成することはしばしば非現実的だからです。

- 制御された多孔質構造(例:フィルターや自己潤滑ベアリング)を作成することを重視する場合: 固相焼結を慎重に管理し、粒子間のネック形成を促進しつつ、気孔が排除される前にプロセスを停止させる必要があります。

これらの物理的駆動力を理解することで、プロセス変数を操作し、必要な正確な微細構造と特性を持つ材料を設計することができます。

要約表:

| 焼結の種類 | 主要メカニズム | 理想的な用途 |

|---|---|---|

| 固相 | 粒子ネックを介した原子拡散 | 高融点材料(例:タングステン) |

| 液相 | 毛細管力と溶解-再析出 | 最大の密度と強度を達成する |

精密な特性を持つ材料を設計する準備はできていますか?

焼結の物理学を理解することは最初のステップです。特定の用途に最適な密度、強度、微細構造を達成するためにそれを適用するには、適切な装置と専門知識が必要です。

KINTEKは、あらゆる焼結ニーズに対応する先進的なラボ炉と消耗品を専門としています。高温セラミックスや精密な雰囲気制御を必要とする金属を扱っている場合でも、当社のソリューションは一貫した信頼性の高い結果を提供するように設計されています。

焼結プロセスを最適化し、材料科学の目標を達成する方法について、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス