本質的に、物理蒸着(PVD)は、ナノ粒子や薄膜を生成するために使用される真空ベースのプロセスです。これは、固体源材料を、強烈な加熱やイオン衝撃などの方法によって物理的に蒸気に変換することで機能します。この蒸気は真空を通過し、表面上または不活性ガス内で凝縮して、非常に純粋で高品質なナノ粒子を形成します。

物理蒸着(PVD)は、真空中で純粋に物理的な手段(蒸発と凝縮)を通じてナノ粒子を生成する「トップダウン」合成法です。これは化学的手法とは異なり、最高純度の材料を製造するのに理想的です。

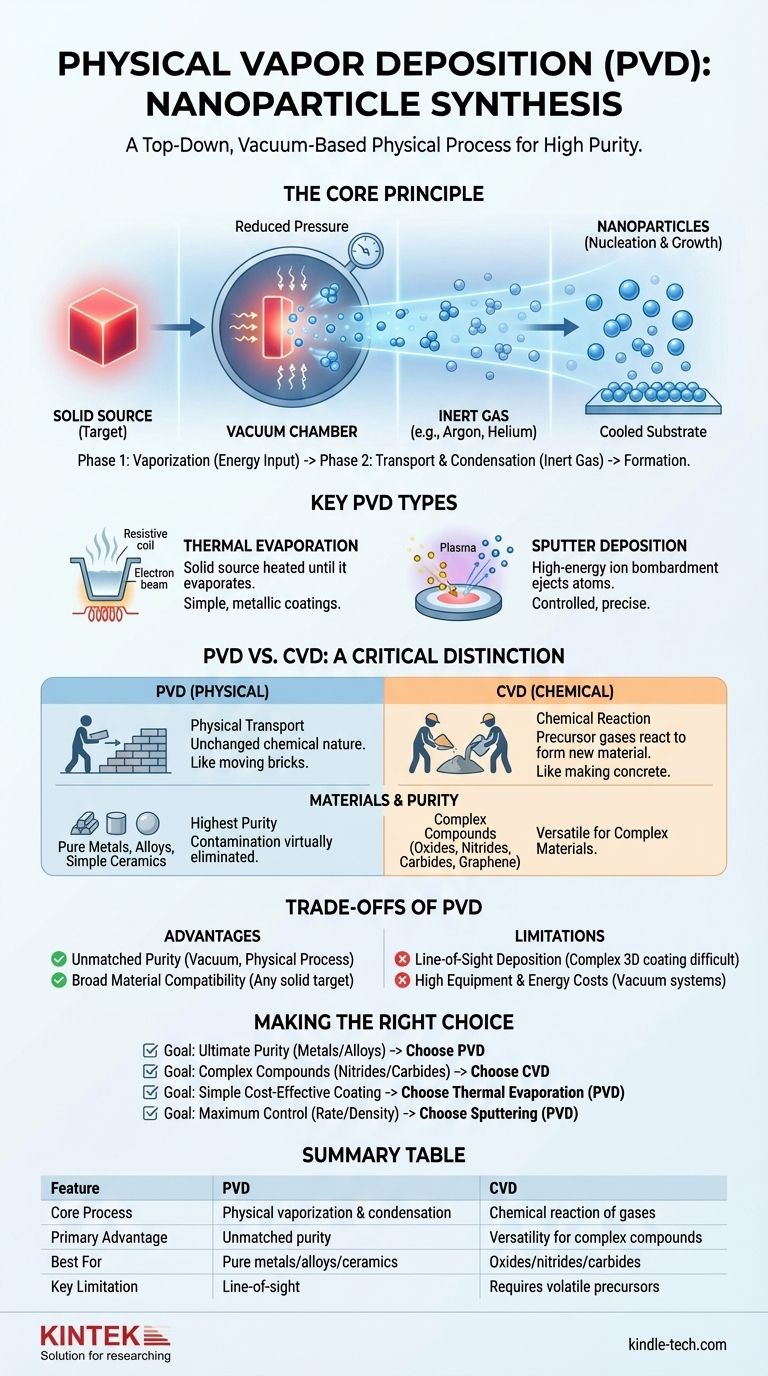

核心原理:固体から蒸気、そしてナノ粒子へ

PVDを理解するには、高度に制御された真空チャンバー内で発生する3段階のプロセスとして考えるのが最適です。このプロセスは根本的に物理的なものであり、化学反応が起こることは意図されていません。

真空環境

まず、プロセス全体は高真空チャンバー内で行われます。これは、そうしないと蒸気と反応して最終的なナノ粒子を汚染する可能性のある大気ガスを除去するために重要です。真空はまた、蒸発した原子がソースから目的地まで一直線に移動することを可能にします。

フェーズ1:蒸発

このフェーズの目標は、固体材料(「ターゲット」または「ソース」として知られる)をガスにすることです。これは、主に2つの方法のいずれかを使用して、莫大なエネルギー入力によって達成されます。これらの方法はまもなく詳しく説明します。

フェーズ2:輸送と凝縮

原子が固体ソースから解放されると、真空チャンバー内を移動します。ナノ粒子を形成するために、この蒸気はしばしば冷たい不活性ガス(アルゴンやヘリウムなど)の流れの中に導かれます。蒸気は急速に冷却され、原子が衝突して結合し、核生成と成長と呼ばれるプロセスが起こり、ナノ粒子が形成されます。

物理蒸着の主な種類

原理は同じですが、蒸発の方法によってPVDの特定のタイプが定義されます。最も一般的な2つの技術は、熱蒸着とスパッタリングです。

熱蒸着

これは、PVDの概念的に最も単純な形式です。ソース材料はるつぼに入れられ、抵抗加熱素子または電子ビームによって、文字通り沸騰して蒸発するまで加熱されます。この金属蒸気はチャンバー内を移動して凝縮します。

スパッタ蒸着(スパッタリング)

スパッタリングは、より高エネルギーで制御されたプロセスです。熱の代わりに、不活性ガス(アルゴンなど)の高エネルギープラズマを使用します。正に帯電したアルゴンイオンが負に帯電したソースターゲットに加速され、微細なサンドブラストのように衝突します。この衝突は、ターゲットから原子を物理的に叩き出し、真空中に放出するのに十分な力を持ちます。

PVDとCVD:重要な区別

物理蒸着(PVD)と化学蒸着(CVD)を混同しがちですが、これらは根本的に異なる原理で動作します。

「方法」:物理的対化学的

PVDは物理的プロセスです。原子の化学的性質を変えることなく、固体ソースから基板または凝縮ゾーンに原子を移動させます。レンガをある場所から別の場所に物理的に輸送するようなものだと考えてください。

CVDは化学的プロセスです。1つまたは複数の揮発性前駆体ガスをチャンバーに導入し、それが加熱された表面上で反応・分解して目的の材料を形成します。これは、砂とセメントを現場に持ち込み、それらを混ぜてコンクリートを作るようなものです。

材料

PVDは、純粋な金属、合金、および特定のセラミック化合物の堆積に優れています。高純度の固体ソースから始まるため、最終的なナノ粒子または膜も非常に純粋です。

CVDは、酸化物、窒化物(例:TiN)、炭化物、さらにはグラフェンなどの複雑な複合材料の作成に非常に汎用性があります。適切な前駆体化学物質の入手可能性に依存します。

PVDのトレードオフを理解する

他の技術と同様に、PVDには特定の用途に適した明確な利点と限界があります。

利点:比類のない純度

PVDの最大の利点は純度です。プロセスが純粋に物理的であり、真空中で行われるため、化学前駆体や大気反応による汚染のリスクは事実上排除されます。

利点:幅広い材料適合性

PVDは、非常に広範囲の元素や合金に使用できます。材料から固体ターゲットを作成できれば、スパッタリングを使用してそこからナノ粒子を作成できる可能性が高いです。

限界:見通し線堆積

PVDは「見通し線」技術です。蒸発した原子は直線的に移動するため、ソースから直接遮るもののない経路を持つ表面のみをコーティングします。これにより、複雑な3Dオブジェクトを均一にコーティングすることが困難になる場合があります。

限界:設備とエネルギーコスト

PVDシステムには、高価な高真空チャンバー、強力なエネルギー源、および洗練された制御が必要です。これにより、一部の湿式化学合成方法と比較して、初期投資と運用コストが比較的高くなります。

目標に合った適切な選択をする

PVD、CVD、または他の方法の選択は、必要な材料と主な目標に完全に依存します。

- 元素金属または単純な合金の究極の材料純度が主な焦点である場合:化学前駆体がないため、PVDが優れた選択肢となることがよくあります。

- 複雑な複合材料(例:窒化物、炭化物)の作成が主な焦点である場合:CVDの化学反応経路は、これらの材料をガス状前駆体から構築するためのより大きな柔軟性を提供します。

- 基本的な金属コーティングのためのシンプルで費用対効果の高い方法が主な焦点である場合:PVDの一種である熱蒸着は、良い出発点となることがよくあります。

- 堆積速度と膜密度を最大限に制御することが主な焦点である場合:PVDの別の方法であるスパッタリングは、熱蒸着よりも正確な制御を提供します。

これらの核心原理を理解することで、材料、純度、および構造要件に最も適した堆積技術を自信を持って選択できます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| 核心プロセス | 物理的蒸発と凝縮 | 前駆体ガスの化学反応 |

| 主な利点 | 比類のない材料純度 | 複雑な化合物への汎用性 |

| 最適用途 | 純粋な金属、合金、単純なセラミック | 酸化物、窒化物、炭化物、グラフェン |

| 主な限界 | 見通し線堆積 | 揮発性前駆体が必要 |

ナノ粒子合成で優れた純度を達成する準備はできていますか?

KINTEKは、現代の研究所の厳しいニーズを満たすように設計された、熱蒸着およびスパッタリング装置を含む高性能PVDシステムを専門としています。当社のソリューションは、重要なアプリケーションのために最高品質の薄膜とナノ粒子を必要とする研究者やエンジニアから信頼されています。

お客様の特定の材料と純度の目標に最適なPVD技術の選択をお手伝いいたします。今すぐ当社の専門家にお問い合わせください。プロジェクトについて話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- セラミックファイバーライニング付き真空熱処理炉

- 実験室用脱脂・予備焼結用高温マッフル炉