その核心において、マイクロ波プラズマCVD(MPCVD)は、高純度で高性能な固体コーティングを作成するために使用される高度なプロセスです。これは、マイクロ波エネルギーを使用してプラズマを生成し、化学反応のエネルギー源とすることで、従来の化学気相成長法を改良したものです。これにより、従来のメソッドが必要とするよりも著しく低い温度で材料を成膜することが可能になります。

MPCVDの決定的な利点は、反応エネルギーを基板の温度から切り離すことができる点です。マイクロ波を使用して高エネルギーのプラズマを生成することで、従来の成膜プロセスの極端な熱によって損傷を受ける材料上にも、優れた品質の膜を成長させることができます。

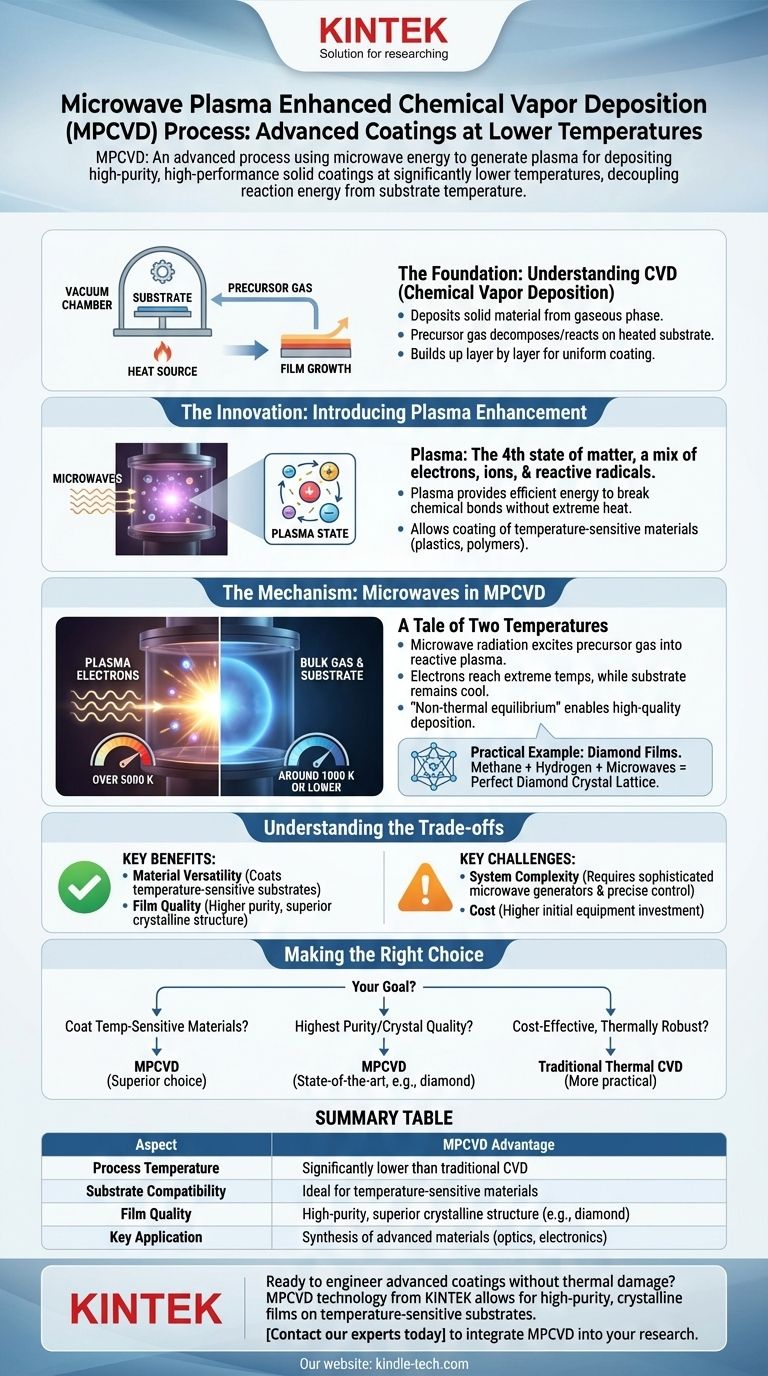

基礎:化学気相成長法(CVD)の理解

基本原理

化学気相成長法(CVD)は、気相から固体材料を基板上に成膜する方法です。高品質なコーティングや薄膜を製造するための基盤となる技術です。

主要なステップ

このプロセスでは、部品、つまり基板を真空チャンバー内に配置します。次に、必要な化学元素を含む揮発性の前駆体ガスが導入されます。

特定の反応温度に加熱されると、この前駆体ガスは基板表面で分解または反応します。この化学反応により、固体材料が残り、表面に直接結合する薄膜が形成されます。

膜の成長

時間が経つにつれて、この成膜された材料は層ごとに積み重なります。このプロセスは、部品の露出した表面全体に均一で緻密な、密着性の高いコーティングを作成するように設計されています。

革新:プラズマ強化の導入

プラズマとは?

プラズマはしばしば物質の第4の状態と呼ばれます。MPCVDの文脈では、電子、イオン、および高反応性のラジカルの混合物を含むようにエネルギーが与えられたガスです。

なぜプラズマを使用するのか?

従来のCVDでは、前駆体ガスを分解するために膨大な熱のみが使用されます。プラズマは、代替の、非常に効率的なエネルギー源を提供します。プラズマ内の高エネルギー粒子は、チャンバー全体に極端な温度を必要とせずに、前駆体ガス中の化学結合を切断することができます。

低温の利点

プラズマによるこの活性化により、成膜プロセスをはるかに低い基板温度で実施できます。これにより、感熱性のプラスチック、ポリマー、特定の合金など、コーティングできる材料の範囲が劇的に拡大します。

メカニズム:MPCVDにおけるマイクロ波の役割

プラズマの生成

MPCVDでは、マイクロ波放射が真空チャンバーに導入されます。この集束されたエネルギーは前駆体ガスに吸収され、その原子や分子を励起し、反応性プラズマ状態に変換します。

二つの温度の物語

このプロセスの重要な特徴は、プラズマの電子の温度と全体のガス温度との間の大きな違いです。電子は5000 Kを超える温度に達することができ、化学反応に十分なエネルギーを提供します。

同時に、バルクガスと基板自体は、多くの場合1000 K以下のはるかに低い温度に保たれることができます。この「非熱平衡」こそが、高温なしで高品質な成膜を可能にするものです。

実例:ダイヤモンド膜

MPCVDは、高品質のダイヤモンド膜を合成するための主要な方法です。メタンのような前駆体ガスは水素と混合され、マイクロ波によってエネルギーを与えられます。結果として生じるプラズマには、基板上に完璧なダイヤモンド結晶格子を構築するために必要な正確な反応性炭素および水素種が含まれています。

トレードオフの理解

主な利点:材料の多様性

主な利点は、高温の熱CVDプロセスでは損傷または破壊されるであろう感熱性基板をコーティングできることです。

主な利点:膜の品質

プラズマの反応性の高さは、他の方法と比較して、より高純度でより完璧な結晶性の膜の形成につながることがよくあります。これは、光学、電子機器、耐摩耗工具の用途において極めて重要です。

主な課題:システムの複雑さ

MPCVDシステムは、従来の熱CVD炉よりも複雑です。洗練されたマイクロ波発生器、導波管、プラズマ物理学、ガス流量、真空条件の精密な制御が必要です。

主な課題:コスト

マイクロ波電源や反応器設計などの複雑さと特殊なコンポーネントにより、MPCVDは一般的に初期設備投資の点でより高価な技術となります。

目標に合った正しい選択をする

MPCVDを使用するかどうかの決定は、材料の特定の要件と望ましい結果に完全に依存します。

- 感熱性材料のコーティングが主な焦点である場合:MPCVDは、基板を熱損傷から保護するため、優れた選択肢です。

- 最高の膜純度と結晶品質を達成することが主な焦点である場合:MPCVDは、ダイヤモンドやその他の先進セラミックスのような材料にとって、最先端の方法です。

- 熱的に堅牢な材料の費用対効果の高いコーティングが主な焦点である場合:従来の熱CVDがより実用的で経済的な解決策となる可能性があります。

最終的に、MPCVDは、熱ベースの方法だけでは作成できない高度な材料を設計するための強力な機能を提供します。

要約表:

| 側面 | MPCVDの利点 |

|---|---|

| プロセス温度 | 従来のCVDよりも著しく低い |

| 基板適合性 | 感熱性材料(例:プラスチック、ポリマー)に最適 |

| 膜の品質 | 高純度、優れた結晶構造(例:ダイヤモンド膜) |

| 主要な用途 | 光学および電子機器用ダイヤモンドなどの先進材料の合成 |

熱損傷なしで高度なコーティングを設計する準備はできていますか?

KINTEKのMPCVD技術は、最も感熱性の高い基板にも高純度で結晶性の膜を成膜することを可能にします。あなたの研究室が次世代電子機器、耐摩耗工具、または光学部品の開発に焦点を当てているかどうかにかかわらず、当社の実験装置に関する専門知識は、優れた材料性能を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。MPCVDシステムを研究開発ワークフローに統合する方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート