その核心において、マイクロ波プラズマは、マイクロ波放射を用いてガスをイオン化することで生成される、非常に高エネルギーな物質の状態です。その独自の特性により、人工ダイヤモンドの合成、次世代半導体の製造、環境浄化など、高度な産業プロセスに不可欠なものとなっています。

マイクロ波プラズマの決定的な利点は、電極がないことであり、これにより汚染を防ぎ、極めて高純度で高密度のプラズマを生成できます。この組み合わせこそが、最も要求の厳しい材料科学および製造アプリケーションにおいて、これが選択される技術である理由です。

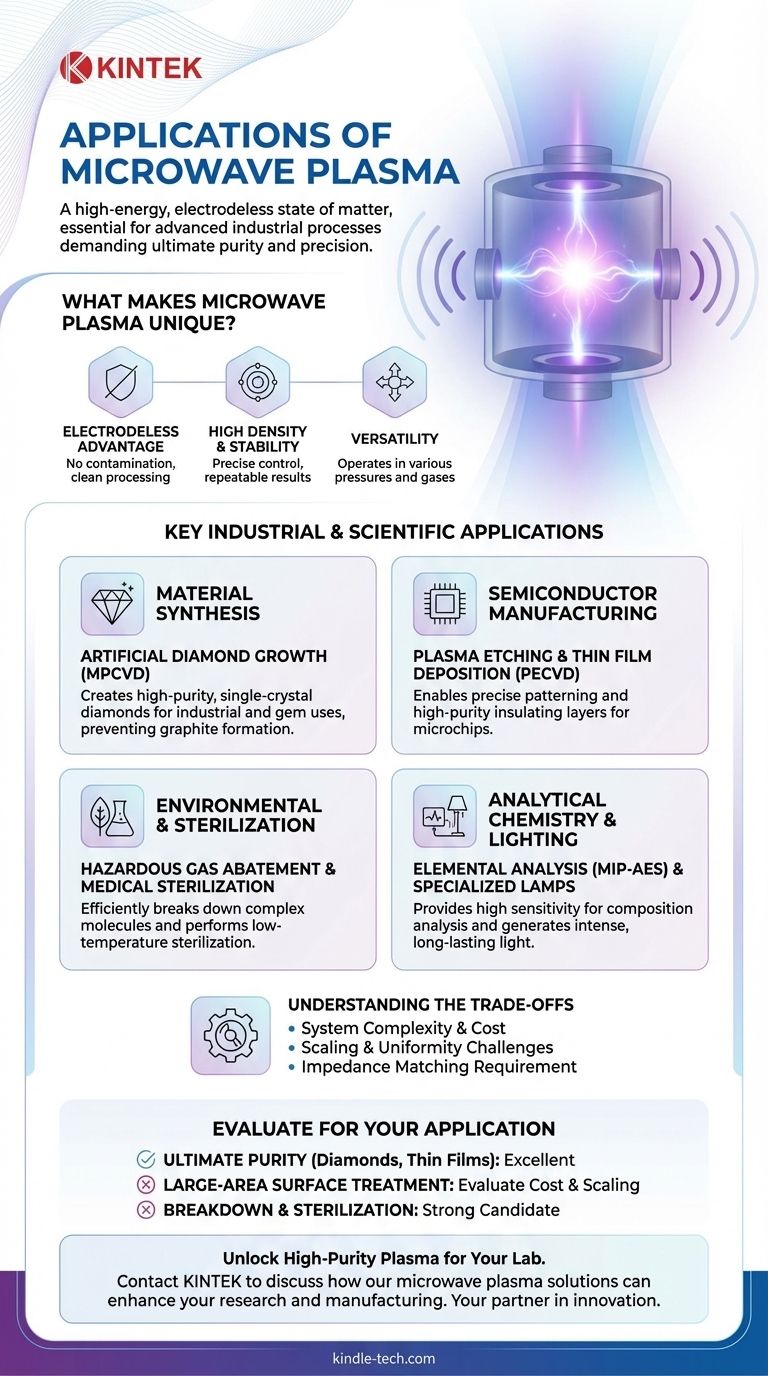

マイクロ波プラズマを独自のものにするものとは?

その応用を理解するためには、まず、マイクロ波プラズマがDC(直流)やRF(高周波)などの他のプラズマ生成方法と根本的に異なる理由を理解する必要があります。その利点は、エネルギーがガスに供給される方法に直接起因しています。

電極なしの利点

多くのプラズマシステムでは、電気エネルギーを供給するために金属電極がチャンバー内に直接配置されます。これらの電極は時間とともに侵食され、プラズマ内および処理対象の材料に汚染物質を放出します。

マイクロ波プラズマは電極がありません。エネルギーは反応チャンバーの外から電磁波を介してガスに結合されるため、この汚染源が完全に排除されます。これは、究極の純度を要求するアプリケーションにとって最も重要な要素です。

高プラズマ密度と安定性

通常2.45 GHzの周波数を持つマイクロ波は、ガス中の電子にエネルギーを伝達するのに非常に効率的です。これにより、同様の圧力下での他の方法と比較して、より高密度のイオンと反応性種が生成されます。

この高密度プラズマは非常に安定しており、産業製造に不可欠な、処理条件の正確で再現性のある制御を可能にします。

幅広い動作条件での汎用性

マイクロ波プラズマシステムは、高真空から大気圧まで、非常に広い範囲の圧力で動作するように設計できます。また、希ガス、反応性ガス、複雑な分子混合物など、事実上あらゆる種類のガス中でプラズマを維持できます。

主要な産業および科学的応用

マイクロ波プラズマの独自の特性により、いくつかの高価値、ハイテク分野にとって理想的なソリューションとなっています。

材料合成:人工ダイヤモンドの場合

高品質な単結晶ダイヤモンドの生成は、マイクロ波プラズマ支援化学気相成長法(MPCVD)の代表的な応用です。

通常、水素中のメタンであるガス混合物がイオン化されます。高密度マイクロ波プラズマは、メタンと水素分子を効率的に分解し、炭素ラジカルと原子状水素の正確な濃度を生成します。この環境は、種結晶上に宝石品質のダイヤモンド結晶を層ごとに成長させるのに最適です。電極がないことは、黒いグラファイト状の炭素の形成を防ぐために不可欠です。

半導体製造:エッチングと成膜

マイクロチップの製造において、マイクロ波プラズマは2つの重要な工程で使用されます。

- プラズマエッチング:反応性イオンの高密度により、シリコンウェーハ上に微細なパターンを正確かつ異方性(方向性)にエッチングできます。これは、現代のプロセッサの複雑な回路を作成するための基本です。

- 薄膜成膜(PECVD):また、チップ上の絶縁体または保護層として機能する窒化ケイ素や二酸化ケイ素などの高純度薄膜を成膜するためにも使用されます。

環境および殺菌用途

高密度の反応性化学種を生成する能力により、マイクロ波プラズマは不要な分子を分解するための強力なツールとなります。

これは、半導体製造中に放出されるパーフルオロカーボン(PFC)などの有害ガスの除去に使用されます。また、プラズマの反応性種が高熱なしで微生物を殺すことができるため、熱に弱い医療機器の低温殺菌にも使用されます。

分析化学と照明

分析機器では、誘導結合プラズマ(ICP)はしばしばRFを使用しますが、マイクロ波誘導プラズマ(MIP)は原子発光分光法(AES)の強力な代替手段です。これは、高い感度でサンプルの元素組成を分析するために使用されます。

さらに、光を生成する高い効率性により、非常に特殊な長寿命の硫黄ランプや、高輝度UVまたは可視光の他の光源にも使用されています。

トレードオフの理解

万能な技術というものはありません。強力ではありますが、マイクロ波プラズマには考慮すべき特定の複雑さがあります。

システムの複雑さとコスト

マイクロ波プラズマシステムには、マイクロ波発生器(マグネトロンまたはソリッドステート)、エネルギーを導く導波管、および特別に設計されたアプリケーターまたは反応器などの洗練されたコンポーネントが含まれます。これにより、一般的に、より単純なDCプラズマセットアップよりも購入および維持が複雑で高価になります。

スケーリングと均一性の課題

非常に広い領域にわたって完全に均一なプラズマを実現することは困難な場合があります。マイクロ波の波長(一般的な2.45 GHz周波数で約12 cm)は、チャンバー内に定在波を生成し、プラズマがより高密度になる「ホットスポット」を引き起こす可能性があります。大面積の均一性を実現する反応器の設計は、重要な工学的課題です。

インピーダンス整合の必要性

システムが効率的に機能するためには、マイクロ波発生器のインピーダンスをプラズマのインピーダンスに整合させる必要があります。プラズマの特性は圧力やガスの種類によって変化するため、電源への電力の反射を防ぐために、複雑な自動または手動のインピーダンス整合システムが必要となることがよくあります。

あなたのアプリケーションにマイクロ波プラズマを評価する方法

適切なプラズマ源を選択することは、あなたの主要な技術的およびビジネス上の目標に完全に依存します。

- 究極の純度と高価値材料合成(例:ダイヤモンド、特定の薄膜)が主な焦点である場合:マイクロ波プラズマは、その電極なしで高密度の性質がこれらのタスクに完全に適しているため、多くの場合、優れた選択肢となります。

- 大面積表面処理またはコスト重視のアプリケーションが主な焦点である場合:大面積RFまたは大気圧プラズマシステムなどの他の方法と比較して、スケーラビリティとコストのトレードオフを慎重に評価する必要があります。

- 困難な化学化合物の分解または効果的な殺菌が主な焦点である場合:マイクロ波プラズマによって生成される反応性種の高密度は、調査する価値のある非常に強力な候補となります。

これらのコア原則を理解することで、目標の基本的な要件に基づいて適切なプラズマ技術を選択できます。

要約表:

| 応用分野 | 主要なユースケース | 主な利点 |

|---|---|---|

| 材料合成 | 人工ダイヤモンド成長(MPCVD) | 究極の純度、高密度プラズマ |

| 半導体製造 | プラズマエッチング&薄膜成膜(PECVD) | 精密で汚染のない処理 |

| 環境&医療 | 有害ガス除去&殺菌 | 複雑な分子の効率的な分解 |

| 分析&照明 | 元素分析(MIP-AES)、特殊ランプ | 高感度&高効率 |

高純度プラズマの力をあなたのラボで解き放つ

高度な材料合成、半導体R&D、または汚染のないプラズマを必要とするその他の高精度プロセスに取り組んでいますか?KINTEKは、最も厳しい要件を満たすためのマイクロ波プラズマシステムを含む、高度なラボ機器を専門としています。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様の研究および製造成果をどのように向上させることができるかについてご相談ください。KINTEKをイノベーションのパートナーとしてください。

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 熱管理用途向けCVDダイヤモンド