スパッタ蒸着は、運動量伝達を利用して薄膜を形成する物理蒸着(PVD)プロセスです。高真空チャンバー内で、プラズマからの高エネルギーイオンがターゲットと呼ばれるソース材料に衝突します。この衝突により、ターゲットから原子が物理的に放出(「スパッタ」)され、それらが移動して基板上に堆積し、非常に均一で密着性の高いコーティングを形成します。

スパッタリングは化学的または熱的なプロセスではなく、原子スケールでの機械的なプロセスです。その核となるメカニズムは、イオンを加速してソース材料から原子を物理的に叩き出すことに依存しており、これにより、他の方法では堆積が困難な材料の成長をエンジニアが精密に制御できます。

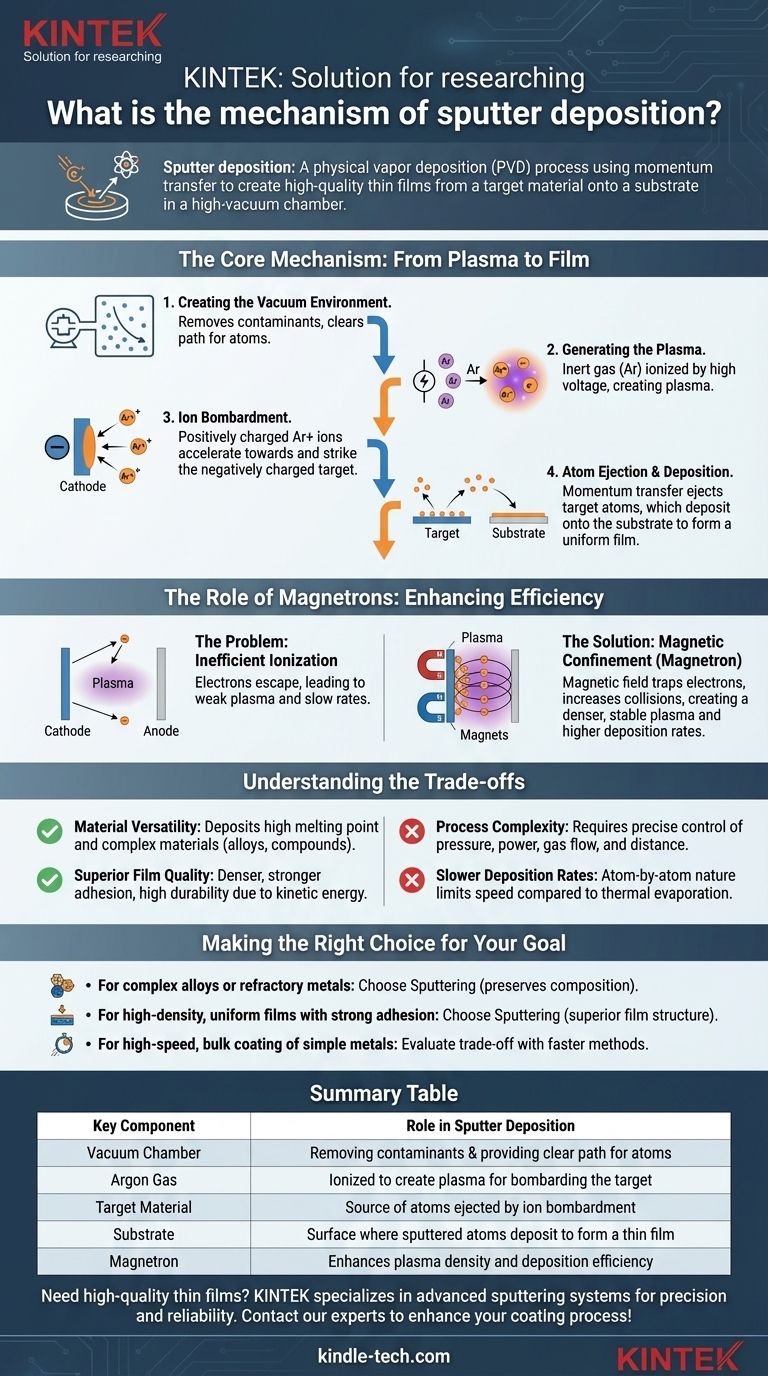

コアメカニズム:プラズマから膜へ

スパッタリングは、厳密に制御された真空チャンバー内で行われる一連のプロセスです。各ステップは、高品質な薄膜を達成するために不可欠です。

ステップ1:真空環境の作成

堆積が始まる前に、チャンバーは高真空まで排気されます。これは2つの重要な目的を果たします。1つは、膜と反応する可能性のある酸素や水蒸気などの汚染物質を除去すること、もう1つは、スパッタされた原子が他のガス分子と衝突することなく、ターゲットから基板へ移動するための経路を確保することです。

ステップ2:プラズマの生成

不活性ガス(ほとんどの場合アルゴン(Ar))が少量、制御された量でチャンバー内に導入されます。次に、2つの電極、すなわち陰極(ターゲット材料を保持)と陽極(基板を保持)の間に高電圧が印加されます。この強い電場がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

このプラズマは、正に帯電したアルゴンイオン(Ar+)、自由電子、および中性アルゴン原子の動的な混合物です。

ステップ3:イオン衝撃

ターゲット材料は強い負電圧(陰極)に保持されます。プラズマ中の正に帯電したアルゴンイオン(Ar+)は、自然に、そして強力にこの負に帯電したターゲットに向かって加速されます。

それらはかなりの運動エネルギーでターゲット表面に衝突します。

ステップ4:原子の放出と堆積

アルゴンイオンの衝突は、ビリヤードのキューボールがボールのラックに当たるような、純粋な運動量伝達イベントです。この衝突により、ターゲット材料の表面から原子が剥がれ落ちる、つまり「スパッタ」されます。

これらの放出されたターゲット原子は真空チャンバー内を移動し、基板上に着地し、原子ごとに徐々に積み重なって、薄く、緻密で、均一な膜を形成します。

マグネトロンの役割:効率の向上

ほとんどの現代のスパッタリングシステムは、マグネトロンスパッタリングシステムです。磁石の追加により、プロセスの効率と安定性が劇的に向上します。

問題:非効率なイオン化

単純なDCスパッタリングシステムでは、プラズマ中の自由電子はすぐに接地された陽極に引き寄せられて失われます。これにより、イオン生成衝突の数が制限され、弱いプラズマが発生し、より高い圧力が必要となり、堆積速度が遅くなります。

解決策:磁気閉じ込め

マグネトロンスパッタリングでは、ターゲットの背後に強力な磁場が配置されます。この磁場は電場に垂直であり、高移動度の電子をターゲット表面のすぐ前の長い螺旋経路に強制的に閉じ込めます。

結果:より高密度で安定したプラズマ

電子をターゲットの近くに閉じ込めることで、その経路長が桁違いに増加します。これにより、中性アルゴン原子と衝突してイオン化する確率が大幅に高まります。

その結果、より高密度で自己維持型のプラズマが生成され、より低い圧力で維持できます。これにより、堆積速度が向上し、成長する膜へのガス混入が減少し、より純粋な最終コーティングが生成されます。

トレードオフの理解

スパッタリングは強力ですが、特定の用途に適した明確な利点と欠点を持つ複雑なプロセスです。

利点:材料の多様性

スパッタリングは物理的なプロセスであり、熱的なプロセスではないため、非常に高い融点を持つ材料(タングステンやタンタルなど)や、合金や化合物のような複雑な材料の堆積に優れています。スパッタされた膜の組成は、ターゲットの組成と非常に近くなります。

利点:優れた膜品質

スパッタされた原子が基板に衝突する際の運動エネルギーにより、通常、熱蒸着によって生成された膜よりもはるかに緻密で、より強い密着性を持つ膜が得られます。これにより、スパッタされた膜は非常に耐久性があります。

欠点:プロセスの複雑さ

スパッタリングには、圧力、電力、ガス流量、ターゲットと基板の距離など、多数の制御パラメータがあります。この複雑さにより、専門家は膜の微細構造をきめ細かく制御できますが、単純な方法よりも管理が難しくなります。

欠点:堆積速度の遅さ

熱蒸着のような高速プロセスと比較して、スパッタリングは一般的に遅いです。原子が1つずつ放出される性質上、全体的な速度が制限されるため、品質が速度よりも二次的な厚いバルクコーティングにはあまり適していません。

目標に合った適切な選択をする

堆積方法の選択は、使用する材料と達成する必要がある膜特性に完全に依存します。

- 複雑な合金や難溶性金属の堆積が主な焦点である場合:スパッタリングは、材料組成を維持する物理的、非熱的な性質のため、理想的な選択肢です。

- 高密度で均一な膜と強力な密着性を達成することが主な焦点である場合:スパッタリングに固有の運動量伝達は、要求の厳しい用途に優れた膜構造を提供します。

- 単純な金属の高速バルクコーティングが主な焦点である場合:スパッタリングの品質と、熱蒸着などの他の方法の高速性とのトレードオフを評価する必要があるかもしれません。

最終的に、スパッタリングは、現代技術を推進する高性能薄膜を製造するための比類のない制御と品質を提供します。

概要表:

| 主要コンポーネント | スパッタ蒸着における役割 |

|---|---|

| 真空チャンバー | 汚染物質を除去し、原子の明確な経路を提供する |

| アルゴンガス | ターゲットを衝撃するためのプラズマを生成するためにイオン化される |

| ターゲット材料 | イオン衝撃によって放出される原子の源 |

| 基板 | スパッタされた原子が堆積して薄膜を形成する表面 |

| マグネトロン | プラズマ密度と堆積効率を向上させる |

研究や生産のために高品質な薄膜が必要ですか? KINTEKは、精度と信頼性のために設計された高度なスパッタリングシステムと実験装置を専門としています。複雑な合金、難溶性金属を扱っている場合でも、優れた膜密着性が必要な場合でも、当社のソリューションは、お客様のラボが求める制御と一貫性を提供します。今すぐ専門家にお問い合わせください。当社のスパッタリング技術がお客様のコーティングプロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート