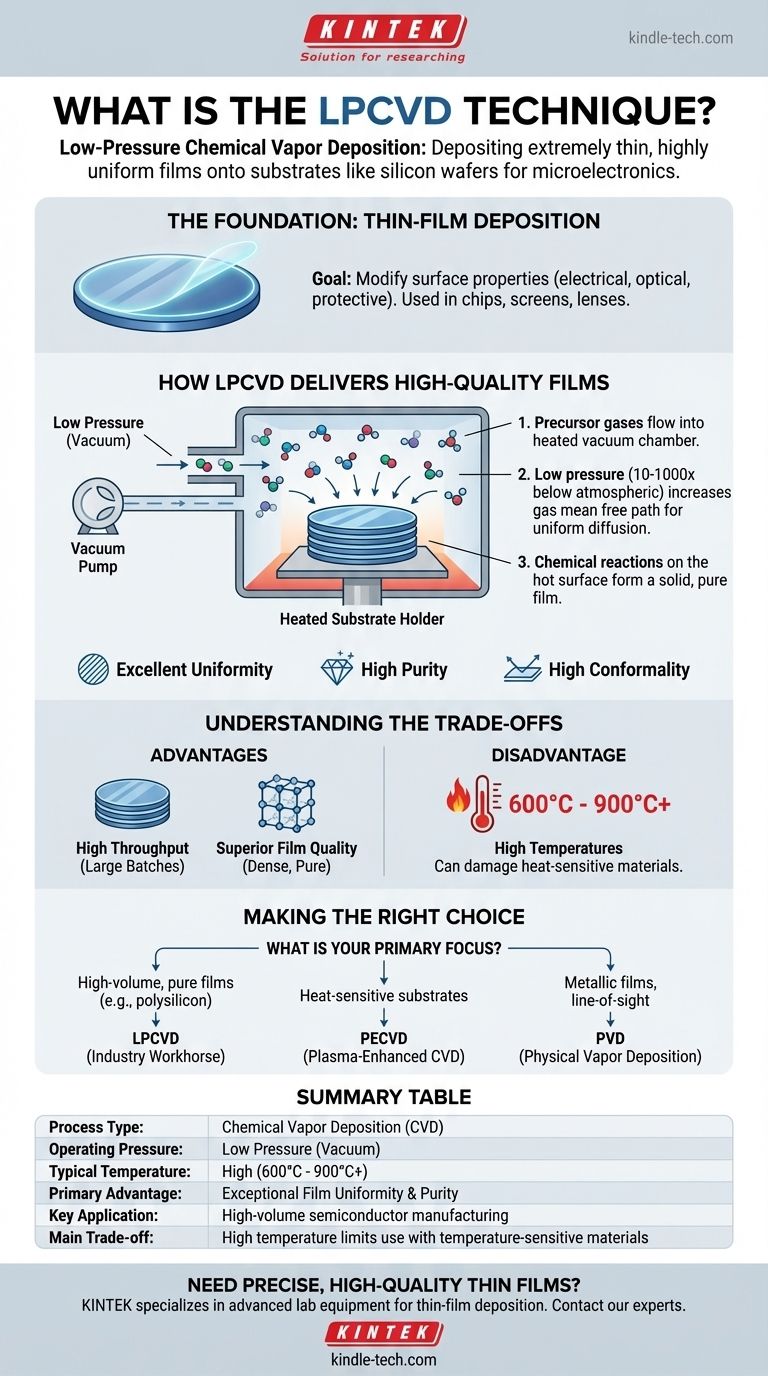

簡単に言うと、低圧化学気相成長法(LPCVD)は、シリコンウェーハなどの基板上に、極めて薄く、非常に均一な材料層を堆積させるために使用される特定のプロセスです。これは真空下で動作し、熱を利用して前駆体ガスからの化学反応を誘発し、基板をコーティングする固体膜を生成します。LPCVDは、特に半導体やマイクロエレクトロニクスにおいて、現代の製造業の礎となっています。

薄膜を適用するための技術は数多く存在しますが、LPCVDは大量の基板にわたって優れた膜の純度と均一性を達成するための頼れる手法です。主なトレードオフは、製造シーケンスのいつ、どこで使用できるかを決定する、必要とされる高温です。

基礎:薄膜堆積の理解

LPCVDについてさらに深く掘り下げる前に、それが属するより広い分野である薄膜堆積を理解することが不可欠です。

目標:表面特性の改変

薄膜堆積は、ターゲット材料(基板と呼ばれる)上に、数ナノメートルから数マイクロメートルの厚さの薄いコーティングを適用するための基本的な産業プロセスです。

その目的は、その基板の表面特性を根本的に変えることです。これらのコーティングは、電気伝導率を変更したり、耐食性を提供したり、硬度を高めたり、光学的特性を変更したりすることができます。

現代技術における重要なプロセス

この技術はニッチなものではなく、数え切れないほどの製品の製造における重要なステップです。その結果は、半導体チップ、スマートフォン画面、特殊な光学レンズ、自動車部品の保護コーティングに見られます。

堆積される膜は、金属、酸化物、窒化物、その他の化合物など、さまざまな材料で作ることができ、それぞれが最終製品に特定の望ましい品質を付与するために選択されます。

LPCVDがいかに高品質な膜を実現するか

LPCVDは、化学気相成長法(CVD)の特定かつ高度に洗練された手法です。その名称は、その中核となる動作原理を明らかにしています。

中核原理:化学気相成長法(CVD)

その本質において、化学気相成長法(CVD)は、1つ以上の揮発性前駆体ガスを反応チャンバーに導入することを含みます。これらのガスが加熱された基板と接触すると、反応または分解し、固体材料が基板表面に薄膜として残ります。

「低圧」の利点

LPCVDにおける「低圧」が重要な差別化要因です。このプロセスは、通常、大気圧の10倍から1,000倍低い真空(低圧)下でチャンバー内で行われます。

圧力を下げることにより、ガス分子の平均自由行程が大幅に増加します。これにより、衝突する前にガス分子がより遠くまで自由に移動できるようになり、密集して詰め込まれたバッチであっても、すべての基板表面に均等に拡散することが保証されます。

結果:均一性と純度

この低圧環境は、2つの重要な利点につながります。第一に、基板全体にわたって優れた均一性を持つ膜が得られます。第二に、望ましくない粒子を生成する気相反応の可能性が減少し、非常に高純度の膜につながります。

このプロセスは表面反応律速であり、堆積速度はガスが到達する速さではなく、高温の基板上での化学反応によって制御されることを意味します。これにより、複雑な三次元構造でさえ均一にコーティングされることが保証されます。これは高いコンフォーマリティ(追従性)として知られる特性です。

トレードオフの理解

どの技術もすべての用途に完璧であるわけではありません。LPCVDの長所と短所が、製造におけるその役割を定義します。

主な利点:高いスループットとコンフォーマリティ

低圧下での優れたガス拡散により、LPCVDシステムは、炉内で垂直に積み重ねられたウェーハを一度に100〜200枚処理できます。この高いスループットは、大量生産において非常に費用対効果が高くなります。そのコンフォーマリティは、複雑なマイクロエレクトロニクスデバイスを作成するために不可欠です。

主な利点:優れた膜品質

LPCVDは、高密度で純度が高く、優れた電気的特性を持つ膜を生成します。ポリシリコン、窒化ケイ素、二酸化ケイ素などの材料については、半導体製造で要求される品質を達成するための業界標準です。

主な欠点:高温

LPCVDの主な制限は、600°Cから900°Cを超える範囲の高温に依存していることです。この熱は、基板上に既にあるアルミニウム配線など、他の材料やデバイスを損傷したり変化させたりする可能性があります。これは、温度に敏感なコンポーネントが追加される前に、製造プロセスの早い段階で戦略的に使用する必要があることを意味します。

目標に合った適切な選択

堆積技術の選択は、プロセスの能力と特定の材料およびデバイスの要件を一致させる必要があります。

- ポリシリコンや窒化ケイ素などの超高純度で均一な膜の大量生産に主に焦点を当てている場合: LPCVDはこのタスクにとって議論の余地のない業界の主力です。

- 高温に耐えられない基板上に膜を堆積させることに主に焦点を当てている場合: プラズマ強化CVD(PECVD)などの低温プロセスの方が適切な選択肢となります。

- 直進的な堆積が許容される純粋な金属膜の堆積に主に焦点を当てている場合: スパッタリングなどの物理気相成長法(PVD)の方が適している場合があります。

最終的に、適切な方法を選択することは、特定のアプリケーションにおける膜品質、プロセス温度、およびスループットの重要なトレードオフを理解することにかかっています。

要約表:

| 主要な側面 | LPCVDの特性 |

|---|---|

| プロセスタイプ | 化学気相成長法(CVD) |

| 動作圧力 | 低圧(真空) |

| 標準温度 | 高温(600°C - 900°C+) |

| 主な利点 | 卓越した膜の均一性と純度 |

| 主要な用途 | 半導体製造の大量生産(例:ポリシリコン、窒化ケイ素) |

| 主なトレードオフ | 高温により温度に敏感な材料の使用が制限される |

研究室または生産ライン向けに、精密で高品質な薄膜が必要ですか? KINTEKは、薄膜堆積およびその他の重要なプロセスのための高度なラボ機器と消耗品を提供することを専門としています。当社の専門知識は、特定のアプリケーションで優れた膜の均一性と純度を達成するために、適切な技術を選択するのに役立ちます。 当社の専門家にご連絡ください、お客様の研究室の成功をどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 小型真空熱処理・タングステン線焼結炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)