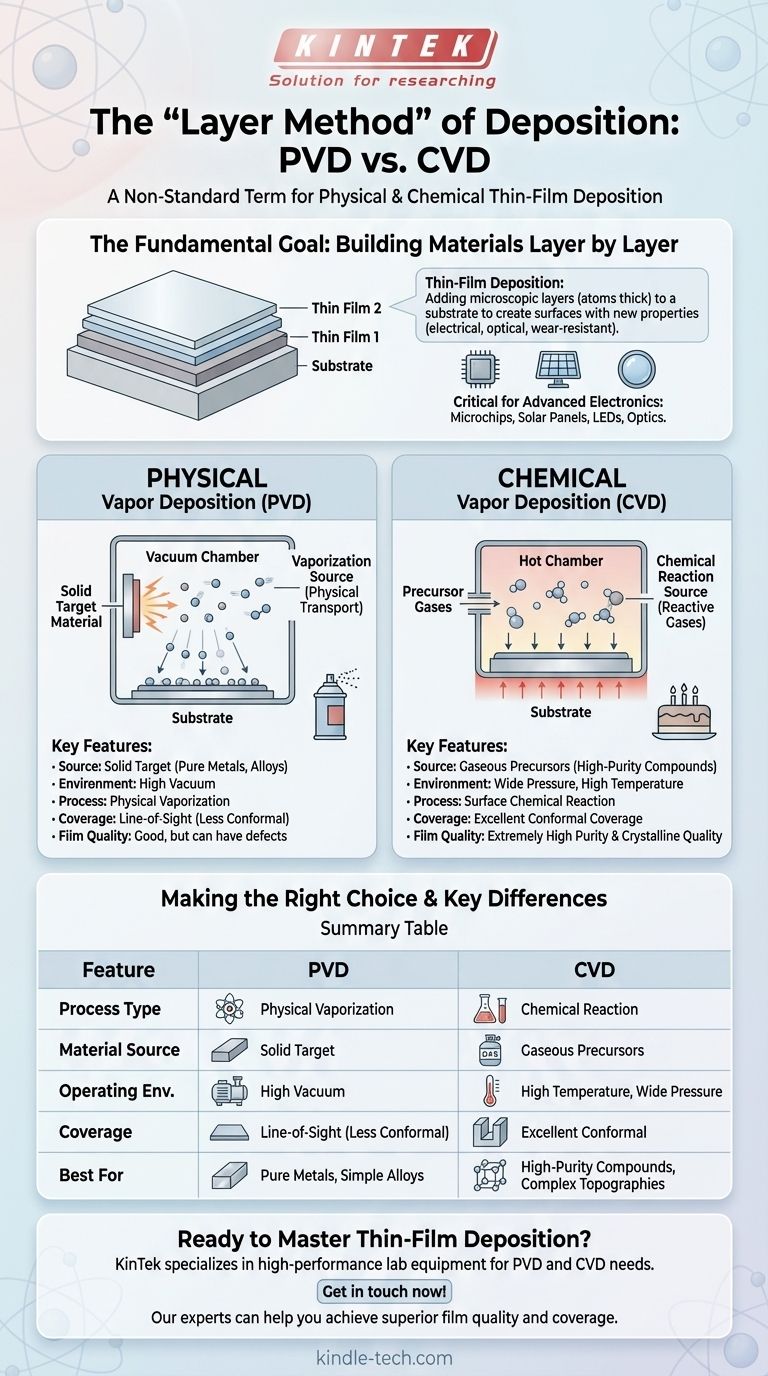

「層堆積法(the layer method of deposition)」は標準的な業界用語ではありませんが、これは薄膜堆積の目的、すなわち材料の微細な層を表面または基板上に適用するプロセスを正確に説明しています。これを実現するための主要な専門的手法は、物理気相成長法(PVD)と化学気相成長法(CVD)であり、これらは根本的に異なる手段で同じ目標を達成します。

「層法」という用語は、望ましい結果、つまり材料を層ごとに構築することを説明しています。しかし、決定的な違いは、その層がどのように作成されるかという点にあります。つまり、固体材料を物理的に輸送する(PVD)か、表面上でガスを化学的に反応させる(CVD)かです。

基本的な目標:一度に一層ずつ材料を構築する

薄膜堆積とは何ですか?

薄膜堆積は、現代のエンジニアリングと材料科学における基本的なプロセスです。これは、多くの場合、数原子または分子の厚さの材料を、基板として知られるベース材料上に追加することを含みます。

目的は、基板単体では持たない特性、例えば電気伝導性、耐摩耗性、または特定の光学特性を持つ新しい表面を作成することです。

なぜこのプロセスが重要なのか

ほぼすべての高度な電子機器はこのプロセスに依存しています。マイクロチップ、ソーラーパネル、LEDスクリーン、光学レンズはすべて、導体、半導体、絶縁体のさまざまな薄膜を基板上に細心の注意を払って堆積させることによって製造されています。

2つの主要な堆積の考え方

堆積を理解するには、材料の供給源に基づいて方法を2つの主要なカテゴリに分けるのが最善です。一方は物理的、もう一方は化学的です。

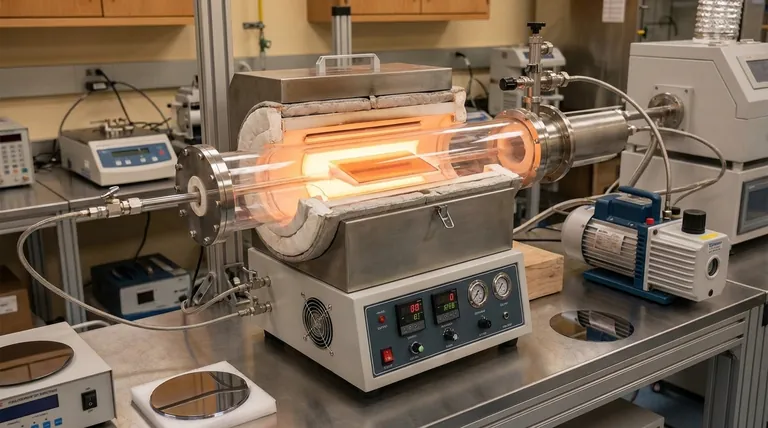

物理気相成長法(PVD)

PVDは、固体または液体の材料が真空中で気化され、原子または分子として基板に輸送され、そこで再び固体膜として凝縮するプロセスです。

原子スケールのスプレー缶のようなものと考えてください。固体ターゲット材料がエネルギー(イオンビームや電気など)で照射され、その原子が放出され、真空を通過し、基板に付着します。

化学気相成長法(CVD)

CVDは、基板表面上で反応または分解して目的の固体堆積物を生成する揮発性の前駆体ガスを使用します。

これはケーキを焼くことに似ています。特定の成分ガスを高温チャンバーに導入します。基板表面の熱が触媒として機能し、ガスが反応して高純度の固体膜がその上に「焼き付けられ」ます。

主な違いを理解する

PVDとCVDの選択は、目的の膜特性、堆積される材料、および基板の形状によって決まります。

供給材料

PVDでは、供給材料は物理的に気化される固体ターゲットです。これにより、純粋な金属や合金の堆積に優れています。 CVDでは、供給材料は1つ以上の前駆体ガスで構成されます。この方法は、窒化ケイ素や炭化タングステンなどの高純度の化合物を生成するのに理想的です。

動作条件

PVDは、ソースからの原子が他のガス分子と衝突することなく基板に到達できるようにするために、ほぼ常に高真空を必要とします。

CVDはより広い圧力範囲で実行できますが、基板表面で必要な化学反応を促進するためには通常、非常に高い温度が必要です。

膜の品質と純度

CVDは一般的に、極めて高い純度と結晶品質を持つ膜を生成できます。化学反応プロセスを正確に制御することで、完璧な原子構造を構築できます。

PVD膜は多くの用途で優れていますが、最高のCVD膜と比較して、構造欠陥や不純物が多くなる場合があります。

コンフォーマルカバレッジ(均一被覆性)

コンフォーマルカバレッジとは、トレンチやステップなどの複雑で平坦でない特徴を持つ基板を均一にコーティングする膜の能力を指します。

CVDは複雑な表面のすべての部分に到達できるガスを伴うため、優れたコンフォーマルカバレッジを提供します。PVDは「直進視線(line-of-sight)」プロセスであるため、影になる領域や深いトレンチの側面をコーティングするのが困難です。

目標に応じた適切な選択

正しい堆積方法を選択するには、これら2つの基本的な技術間のトレードオフを理解する必要があります。

- 直進視線で純粋な金属または単純な合金を堆積させることに主な焦点を当てる場合:物理気相成長法(PVD)は通常、より直接的で堅牢なアプローチです。

- 複雑なトポグラフィーをコーティングする必要がある、高純度で均一な複合膜を作成することに主な焦点を当てる場合:化学気相成長法(CVD)は、優れた制御とコンフォーマルカバレッジを提供します。

これら物理的経路と化学的経路の違いを理解することが、現代の材料製造を習得するための第一歩です。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 固体の物理的気化 | 前駆体ガスの化学反応 |

| 材料源 | 固体ターゲット | 気体前駆体 |

| 動作環境 | 高真空 | 広い圧力範囲、高温 |

| カバレッジ | 直進視線(コンフォーマル性は低い) | 優れたコンフォーマルカバレッジ |

| 最適用途 | 純粋な金属、合金 | 高純度化合物、複雑なトポグラフィー |

研究室で薄膜堆積をマスターする準備はできましたか?

PVDとCVDの選択は、研究または生産の品質にとって極めて重要です。KINTEKは、お客様の堆積ニーズに合わせた高性能なラボ機器と消耗品の提供を専門としています。当社の専門家は、優れた膜品質、純度、およびカバレッジを達成するために適切なシステムを選択するお手伝いをします。

プロジェクトについてご相談いただき、当社のソリューションがお客様の研究所の能力をどのように向上させることができるかをご確認いただくために、今すぐお問い合わせください。 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 化学堆積プロセスとは?CVD、CSD、めっきのガイド

- 化学工学における化学気相成長(CVD)とは何ですか?高性能薄膜のためのガイド

- ほとんどの超硬工具がCVDでコーティングされるのはなぜですか?高速加工における優れた耐久性を解き放つ

- RTPの温度は何度ですか?半導体製造における精密な熱制御の実現

- HP-MOCVD回転サセプターの設計優先事項は何ですか? 20気圧以上での材料の安定性と純度の最適化

- スパッタフィルムは良いですか?優れた遮熱性と長期的な耐久性を解説

- なぜ物理蒸着(PVD)なのか?優れた耐久性と純粋な薄膜コーティングのために

- CVDプロセスにおける圧力とは?優れた成膜品質のための制御をマスターする