電子ビーム(e-beam)蒸着は、その核心において、高エネルギー電子の集束ビームを使用して高真空チャンバー内でソース材料を蒸発させる物理蒸着(PVD)技術です。この蒸発した材料は、基板上に移動して凝縮し、非常に純粋で高密度の薄膜を形成します。これは、高性能コーティングを作成するために評価される高度に制御されたプロセスです。

高度な薄膜を作成する際、中心的な課題は最大の純度と密度を達成することです。電子ビーム蒸着は、精密に制御された電子ビームを使用してソース材料のみを直接加熱することでこれを解決し、汚染を最小限に抑え、非常に高い融点を持つ材料の成膜を可能にします。

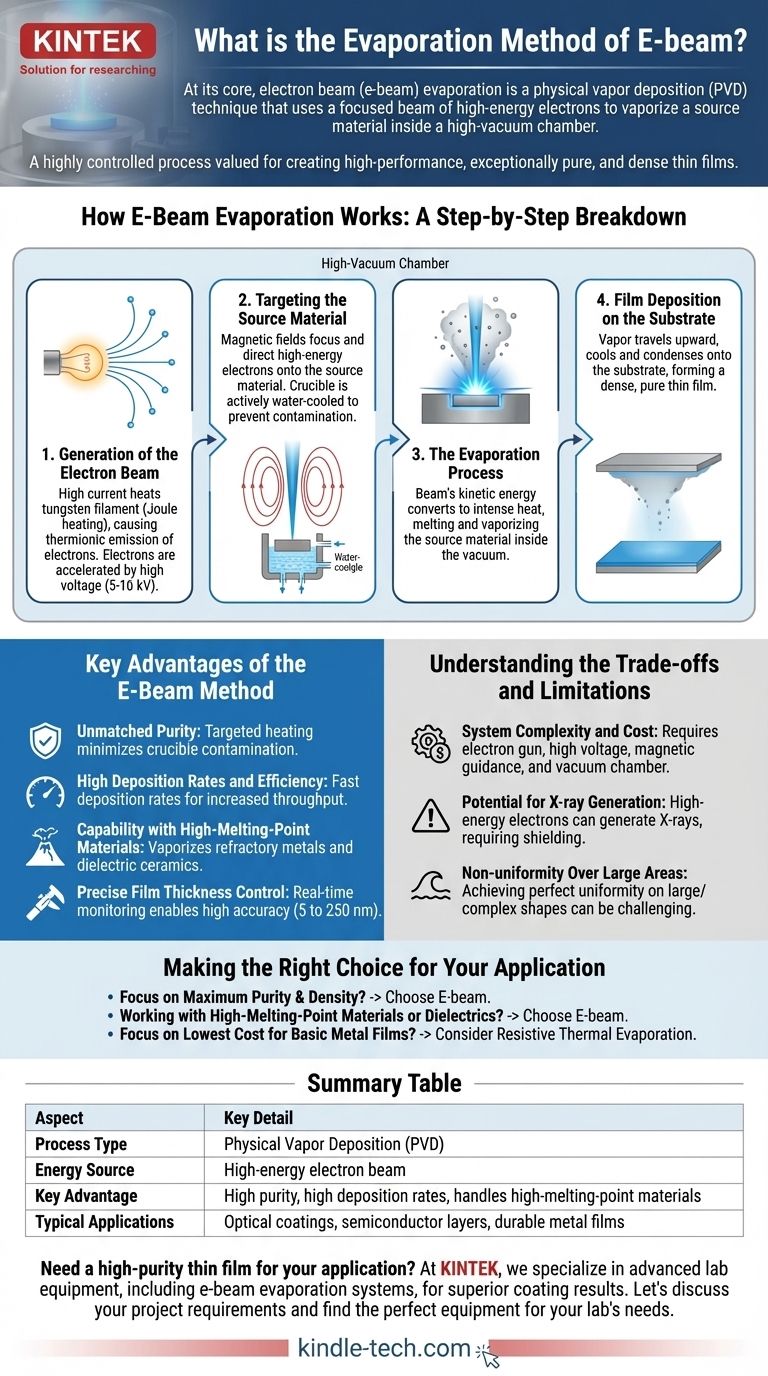

電子ビーム蒸着の仕組み:段階的な解説

電子ビームプロセスは、電子の生成から最終的な膜の形成まで、4つの明確な段階に分けられる洗練された方法です。

1. 電子ビームの生成

プロセスはタングステンフィラメントから始まります。このフィラメントに高電流が流されると、ジュール熱と呼ばれるプロセスを通じて激しく加熱されます。

この激しい熱により、タングステン内の電子は表面から脱出するのに十分なエネルギーを得ます。これは熱電子放出として知られる現象です。これらの自由電子は、通常5〜10キロボルト(kV)の高電圧によって加速されます。

2. ソース材料のターゲティング

高エネルギー電子は、磁場を使用して集束されたビームに形成されます。このビームは、るつぼ内にあるソース材料(成膜したい物質)に正確に向けられます。

重要なことに、このるつぼは通常銅製で、積極的に水冷されています。これにより、激しい熱がソース材料のみに局所化され、るつぼ自体が溶けたり汚染物質を放出したりするのを防ぎます。

3. 蒸発プロセス

高エネルギー電子ビームがソース材料に衝突すると、その運動エネルギーは瞬時に熱エネルギーに変換されます。これにより、信じられないほど局所的で激しいホットスポットが生成されます。

この熱はまずソース材料を溶かし、次にそれを蒸発させて蒸気に変えます。このプロセス全体は、蒸気が空気と反応するのを防ぎ、蒸発した原子が自由に移動できるように、高真空チャンバー内で行われる必要があります。

4. 基板への膜の成膜

蒸発した材料は、ソースから上方に直線的に移動します。最終的に、るつぼの上に配置されたより低温の表面である基板に到達します。

基板に衝突すると、蒸気は急速に冷却され凝縮し、固体で薄い膜を形成します。結果として得られる膜は、高密度で強力に接着し、元のソース材料の高い純度を保持しています。

電子ビーム法の主な利点

電子ビーム蒸着は、いくつかの明確な技術的利点のために、他の成膜方法よりも選択されます。

比類のない純度

電子ビームがソース材料のみを加熱するため、るつぼからの汚染は事実上排除されます。これは、るつぼ全体が加熱され、しばしば不純物の発生源となる単純な熱蒸着法に比べて大きな利点です。

高い成膜速度と効率

電子ビームから材料へのエネルギーの直接伝達は非常に効率的です。これにより、他のPVD技術と比較してはるかに速い成膜速度が可能になり、製造環境でのスループットが向上します。

高融点材料への対応能力

電子ビームの莫大なエネルギー集中により、難融金属(例:タングステン、タンタル)や誘電体セラミックスなどの非常に高い融点を持つ材料を蒸発させることができる数少ない方法の1つです。

精密な膜厚制御

蒸発速度は、ビーム電流を調整することでリアルタイムで精密に監視および制御できます。これにより、5〜250ナノメートルの範囲で非常に正確で再現性のある膜厚の膜を作成できます。

トレードオフと限界の理解

強力である一方で、電子ビーム法には複雑さがないわけではなく、すべてのアプリケーションに適した選択肢ではありません。

システムの複雑さとコスト

電子ビームシステムには、電子銃、高電圧電源、磁気誘導システム、および高真空チャンバーが必要です。これにより、抵抗加熱による単純な熱蒸着法よりも、購入と維持が著しく複雑で高価になります。

X線発生の可能性

高エネルギー電子がターゲットに衝突するとX線が発生する可能性があります。この放射線は、敏感な電子基板を損傷したり、膜自体の特性を変化させたりすることがあり、オペレーターに追加の遮蔽が必要になる場合があります。

広い領域での不均一性

広い領域や複雑な形状の基板全体に完全に均一なコーティング厚さを達成することは困難な場合があります。基板のすべての表面が蒸気流に均等にさらされるように、洗練されたプラネタリー回転システムが必要になることがよくあります。

アプリケーションに適した選択をする

電子ビーム蒸着を使用するかどうかの決定は、膜の品質と材料の種類に関する特定の技術要件に依存します。

- 膜の最大の純度と密度が主な焦点である場合:るつぼ汚染を最小限に抑えるターゲット加熱のため、電子ビームが優れた選択肢です。

- 高融点材料や誘電体を使用している場合:電子ビームは、単純な熱法では達成できない必要なエネルギー集中を提供します。

- 基本的な金属膜の最低コストとシステムの単純さが主な懸念事項である場合:より経済的な代替手段として、標準的な抵抗加熱による熱蒸着を検討できます。

最終的に、これらの原則を理解することで、エンジニアリング目標に完全に合致する成膜方法を選択できるようになります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| エネルギー源 | 高エネルギー電子ビーム |

| 主な利点 | 高純度、高い成膜速度、高融点材料に対応 |

| 代表的なアプリケーション | 光学コーティング、半導体層、耐久性のある金属膜 |

アプリケーション向けに高純度薄膜が必要ですか?

KINTEKでは、優れたコーティング結果を達成するために、電子ビーム蒸着システムを含む高度なラボ機器を提供することに特化しています。当社のソリューションは、精度、信頼性、および高性能材料の取り扱いを考慮して設計されています。

お客様のプロジェクト要件について話し合い、ラボのニーズに最適な機器を見つけましょう。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 半球底タングステンモリブデン蒸着用ボート