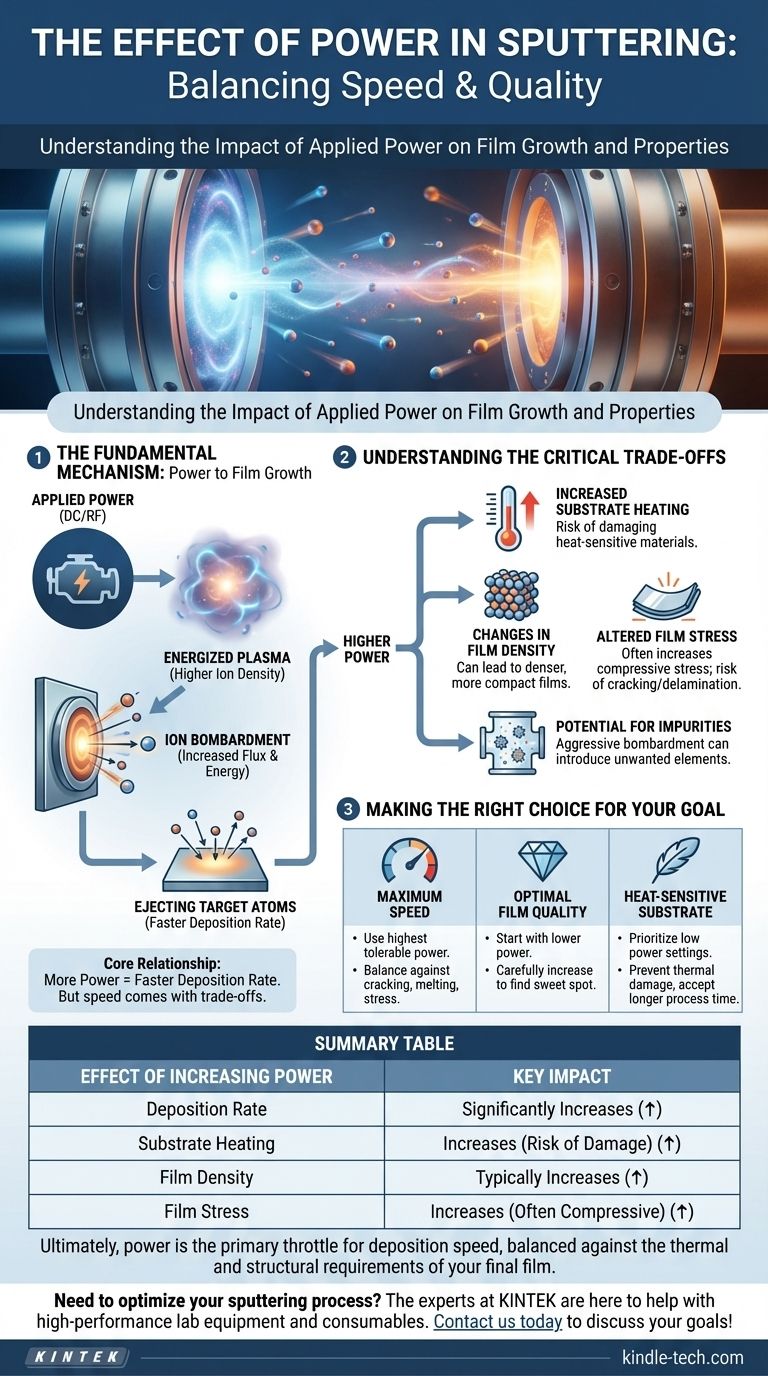

スパッタリングにおいて、パワーを増加させる主な効果は、成膜速度の直接的かつ大幅な増加です。 パワーが高いほど、プラズマ内のイオンが活性化され、ターゲット材料により強い力と頻度で衝突するようになります。この強化された衝突により、ターゲットからより多くの原子が叩き出され、それらが基板に到達してコーティングを形成し、より短時間でより厚い膜が形成されます。

基本的な関係は単純です。パワーが増えれば、成膜速度は上がります。しかし、この速度には、特に基板の加熱の増加や、応力や密度といった膜の最終特性に生じる可能性のある変化など、重要なトレードオフが伴います。

基本的なメカニズム:パワーから膜成長へ

パワーを変更した際の結果を理解するためには、まずそのパワーがどのようにスパッタリングプロセスを駆動するかを理解する必要があります。印加されるパワーは、成膜に不可欠なプラズマ環境を作り出し維持するためのエンジンです。

プラズマの活性化

DCまたはRFのいずれの電気的パワーも、真空チャンバー内の不活性ガス(通常はアルゴン)をイオン化し、プラズマを生成します。パワーを増加させると、このプラズマの密度が高まり、仕事をするために利用可能な高エネルギーイオンの数が増えることを意味します。

イオンの衝突と運動量の伝達

スパッタリングの基本的な物理学で説明されているように、これらの高エネルギーイオンはターゲット材料に向かって加速されます。パワーの増加は、より高いイオンフラックス(毎秒ターゲットに衝突するイオンの数が多い)をもたらし、平均イオンエネルギーを増加させる可能性があります。

これにより、より強力な衝突が発生し、イオンからターゲット原子への運動量の伝達がより効率的になります。

ターゲット原子の叩き出し

これらの衝突中に伝達されるエネルギーがターゲット原子の結合エネルギーを超えると、原子が叩き出されます。このプロセスがスパッタリングの本質です。より高いパワーレベルは、これらの高エネルギー衝突をより多く発生させ、ターゲットから叩き出される原子の数を劇的に増加させ、ひいては基板上に膜が成長する速度を増加させます。

重要なトレードオフの理解

パワーを上げることは成膜速度を上げる最も簡単な方法ですが、「無料」の調整ではありません。システムに導入する余分なエネルギーには、目的によって有益にも有害にもなり得るいくつかの二次的な影響があります。

基板加熱の増加

これは最も重要な副作用です。プラズマや衝突する原子からのエネルギーが増加すると、基板に伝達され、その温度が上昇します。これは、ポリマーや有機材料などの熱に弱い基板を容易に損傷する可能性があり、イオンの衝突によって劣化する可能性があります。

膜密度の変化

より高エネルギーの成膜プロセスは、より緻密でコンパクトな膜をもたらす可能性があります。堆積する原子はより高い運動エネルギーを持って基板に到達するため、より密に詰まった構造に配置することができます。これは、強固なコーティングを必要とする用途にとって望ましい結果となる可能性があります。

膜応力の変化

より高エネルギーの成膜の欠点は、膜内に圧縮応力が増加することであることがよくあります。ある程度の圧縮応力は良いことですが、過剰なレベルになると、膜のひび割れ、しわ、さらには基板からの剥離(密着不良)を引き起こす可能性があります。

不純物の可能性

スパッタリングは真空環境からの不純物に弱いことが言及されていますが、非常に高いパワーはその影響を悪化させる可能性があります。積極的な衝突はチャンバーの構成要素を加熱したり、シールドや固定具から材料をスパッタしたりして、望ましくない元素が膜に混入する原因となる可能性があります。

目的に合った正しい選択をする

適切なパワーレベルの選択は、速度の必要性と、膜の品質および基板の完全性の要件とのバランスを取る必要があります。あなたの決定は、成膜の主要な目的に導かれるべきです。

- 主な焦点が最大の成膜速度である場合: 膜のひび割れ、溶解、または許容できない応力を引き起こさない範囲で、ターゲットと基板が耐えられる最高のパワーを使用します。

- 主な焦点が最適な膜品質である場合: 低いパワー設定から始めて、膜応力や熱が問題になる前にスイートスポットを見つけるために慎重に増加させ、より制御された穏やかな成膜を保証します。

- 主な焦点が熱に弱い基板のコーティングである場合: プロセス時間が大幅に長くなっても、熱による損傷を防ぐために、低いパワー設定を優先する必要があります。

結局のところ、パワーは成膜速度の主要なスロットルですが、最終膜の熱的および構造的要件とのバランスを慎重にとる必要があります。

要約表:

| パワー増加の影響 | 主な影響 |

|---|---|

| 成膜速度 | 大幅に増加する |

| 基板加熱 | 増加する(損傷のリスクあり) |

| 膜密度 | 通常増加する |

| 膜応力 | 増加する(圧縮性であることが多い) |

速度と品質の完璧なバランスのためにスパッタリングプロセスを最適化する必要がありますか? KINTEKの専門家がお手伝いします。私たちは、お客様固有の成膜目標に合わせて調整された高性能ラボ機器と消耗品の提供を専門としています。熱に弱い材料をコーティングする場合でも、高密度で低応力の膜を必要とする場合でも、当社のソリューションは信頼性の高い結果を保証します。当社のラボの能力を向上させる方法についてご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)

- 小型真空熱処理・タングステン線焼結炉

- グラファイト真空炉 IGBT実験黒鉛炉

よくある質問

- 熱分解プラントの費用はいくらですか?特定のプロジェクトの予算編成ガイド

- 設備や機械の安全な操作をどのように確保していますか?リスク管理のための積極的なガイド

- なぜ電気アーク炉は高炉よりも優れているのか?現代の持続可能な製鉄ガイド

- 温風炉はどのくらい持ちますか?炉の寿命と効率を最大化する

- SLS(選択的レーザー焼結)の利点と欠点は何ですか? 機能的な複雑さを解き放つ

- バイオオイル熱分解の利点は何ですか?廃棄物を再生可能エネルギーに変える

- ダイヤモンドテスターで何をテストできますか?本物のダイヤモンドと偽物を正確に識別する

- バイオマスにとっての炭化と熱分解、どちらを選ぶべきか?バイオマスの目標に合った熱処理プロセスを選択する