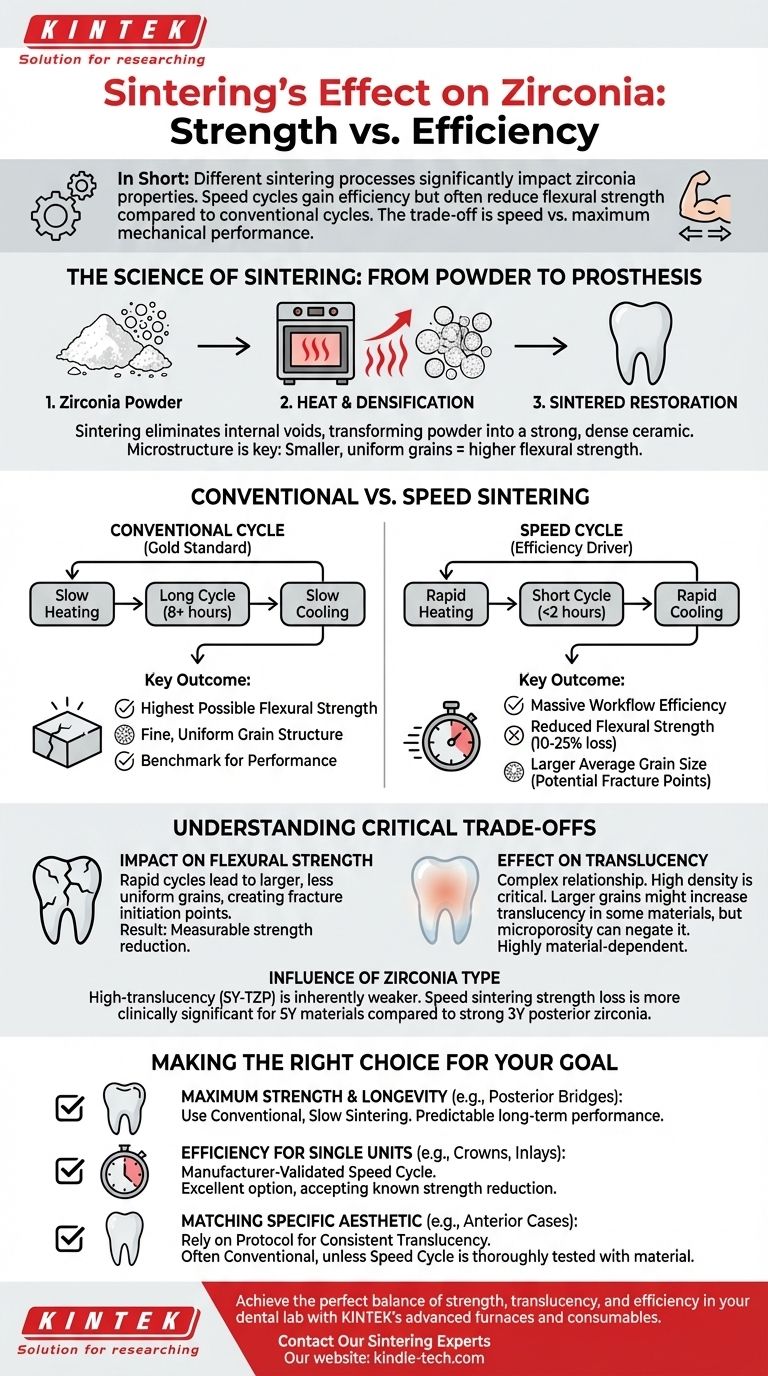

要するに、異なる焼結プロセスは、半透明モノリシックジルコニアの最終的な特性に大きく影響します。より高速な「スピード」焼結サイクルは、効率を大幅に向上させますが、多くの場合、より遅い従来のサイクルと比較して、曲げ強度が測定可能なほど低下します。半透明性への影響はより複雑で材料に依存しますが、主なトレードオフは速度と最大の機械的性能のどちらかです。

従来の焼結サイクルと高速焼結サイクルの選択は、単に時間を節約することだけではありません。これは、材料の最終的な微細構造を直接変化させ、ワークフローの効率、曲げ強度、および審美性の間の重要なバランスを生み出す、臨床的かつ技術的な決定です。

焼結の科学:粉末から補綴物へ

焼結の目的

焼結は、チョークのような多孔質のジルコニアブロックを、緻密で強力なセラミック修復物に変換する重要なステップです。このプロセスは、熱を利用して個々のジルコニア粒子を結合させ、一緒に圧縮します。

この緻密化プロセスは、多孔性を大幅に減少させます。これらの内部の空隙を除去することが、最終的なジルコニア修復物に高い曲げ強度と構造的完全性を与えるものです。

微細構造の重要な役割

焼結されたジルコニアの最終的な特性は、その内部微細構造、特に結晶粒のサイズと分布によって決定されます。

一般に、より小さく、より均一な粒子の微細構造は、より高い曲げ強度をもたらします。これは、大きな不規則な粒子を横切って破壊するよりも、小さな粒子の緻密なネットワークを通して亀裂が伝播する方が難しいためです。

従来の焼結と高速焼結:直接比較

従来のサイクル:ゴールドスタンダード

従来の焼結サイクルは、多くの場合8時間以上かかる、長くゆっくりとしたプロセスです。非常に緩やかな加熱および冷却速度を伴います。

この意図的なペースにより、制御された均一な結晶粒成長が可能になり、通常、特定のジルコニア材料に対して可能な限り最高の曲げ強度をもたらす微細な結晶粒の微細構造が得られます。これは機械的性能のベンチマークと見なされています。

高速サイクル:効率の推進力

高速焼結サイクルは、プロセスを大幅に短縮し、多くの場合2時間未満にします。これは、非常に急速な加熱および冷却速度によって達成されます。

明らかな利点は、ワークフロー効率の大幅な向上であり、1回の来院での修復や歯科ラボの納期短縮を可能にします。しかし、この時間短縮には、材料科学上の重要な意味合いが伴います。

重要なトレードオフを理解する

曲げ強度への影響

高速サイクルでの急速な加熱は、結晶粒の成長が不均一になる可能性があり、多くの場合、平均粒径が大きくなります。これらの大きな粒子は、応力下での破壊の潜在的な開始点として機能する可能性があります。

その結果、高速焼結は、同じ材料を従来の方法で焼結した場合と比較して、ほぼ常に曲げ強度の低下をもたらします。現代の材料はこの損失を最小限に抑えるように最適化されていますが、特定のジルコニアと炉のサイクルに応じて、10〜25%の強度低下は珍しくありません。

半透明性への影響

焼結と半透明性の関係は複雑です。高密度と低多孔性は、良好な半透明性の最大の要因であり、従来のサイクルと高速サイクルの両方が達成を目指しています。

しかし、粒径も役割を果たします。一部の研究では、特定の高速サイクルによって生成される大きな粒子が、光を散乱させる粒界の数を減らすことで半透明性をわずかに増加させる可能性があることを示唆しています。この効果は普遍的ではなく、サイクルがすべての微細孔を除去できなかった場合、打ち消される可能性があります。結果は、特定の材料と炉の組み合わせに大きく依存します。

ジルコニアの種類の影響

ベースとなる材料自体が重要な変数です。高半透明ジルコニア(しばしば「前歯用」または5Y-TZPと呼ばれる)は、高強度ジルコニア(3Y-TZP)よりも本質的に弱いです。

したがって、高速焼結によるパーセンテージベースの強度低下は、すでに弱い5Y材料にとって臨床的に重要性が高くなります。強力な3Y臼歯用ジルコニアは、高速焼結後でもその目的のために十分な強度を持つかもしれませんが、高ストレス状況で使用される5Y材料については常にそうとは限りません。

目標に合った適切な選択をする

どのサイクルを使用するかという決定は、特定の症例の臨床要件に基づいて行われなければなりません。「最良の」プロトコルは一つではなく、目標に最も適切なプロトコルがあるだけです。

- 最大の強度と寿命が主な焦点である場合(例:臼歯部の長連結ブリッジ): 従来の低速焼結サイクルを使用して、可能な限り最高の曲げ強度と予測可能な長期性能を確保します。

- 単冠の効率が主な焦点である場合(例:クラウン、インレー): 製造元が検証した高速焼結サイクルは優れた選択肢ですが、ピーク強度の既知の低下を受け入れる必要があります。

- 特定の審美性とのマッチングが主な焦点である場合(例:困難な前歯部の症例): 最も予測可能で一貫した半透明性をもたらす焼結プロトコルに頼ります。これは、特定の材料で高速サイクルを徹底的にテストしていない限り、多くの場合、従来のサイクルです。

焼結プロトコルを臨床的要件に合わせることで、単にプログラムに従うだけでなく、各修復物にとって可能な限り最良の結果を戦略的に設計することができます。

要約表:

| 焼結プロセス | サイクル時間 | 曲げ強度への主な影響 | 半透明性への主な影響 | 最適な使用例 |

|---|---|---|---|---|

| 従来 | 約8時間以上 | 最高強度(微細粒) | 一貫性があり、予測可能 | 臼歯部の長連結ブリッジ、最大寿命 |

| 高速 | 2時間未満 | 強度低下(10-25%減) | 材料依存、可変 | 単冠、インレー、効率重視の症例 |

歯科ラボで強度、半透明性、効率の完璧なバランスを実現しましょう。 適切な焼結プロトコルは、すべてのジルコニア修復物の臨床的成功にとって不可欠です。KINTEKでは、あらゆる種類のジルコニアの正確で信頼性の高い焼結のために設計された高度なラボ用炉と消耗品の提供を専門としています。当社の専門家は、焼結サイクルを検証し、すべての症例で一貫した高品質の結果を保証するための理想的な機器を選択するお手伝いをします。今すぐお問い合わせください、お客様のラボの特定のニーズについて話し合い、セラミックワークフローを向上させましょう。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)