成膜温度は、薄膜の基本的な構造と特性を決定するための主要な制御ノブです。スパッタリングから化学気相成長に至るまで、あらゆる成膜プロセスにおいて、温度は基板上に到達する原子が利用できるエネルギーを制御します。このエネルギーが、原子が移動し、最適な位置を見つけ、最終的に結晶性、密度、密着性などの特定の特性を持つ膜を形成する能力を決定します。

成膜温度の主な効果は、アドアトム(吸着原子)の表面移動度を制御することです。温度を上げると、到達した原子は表面を移動するためのエネルギーが増加し、より秩序だった、高密度で安定した膜構造を形成できるようになります。

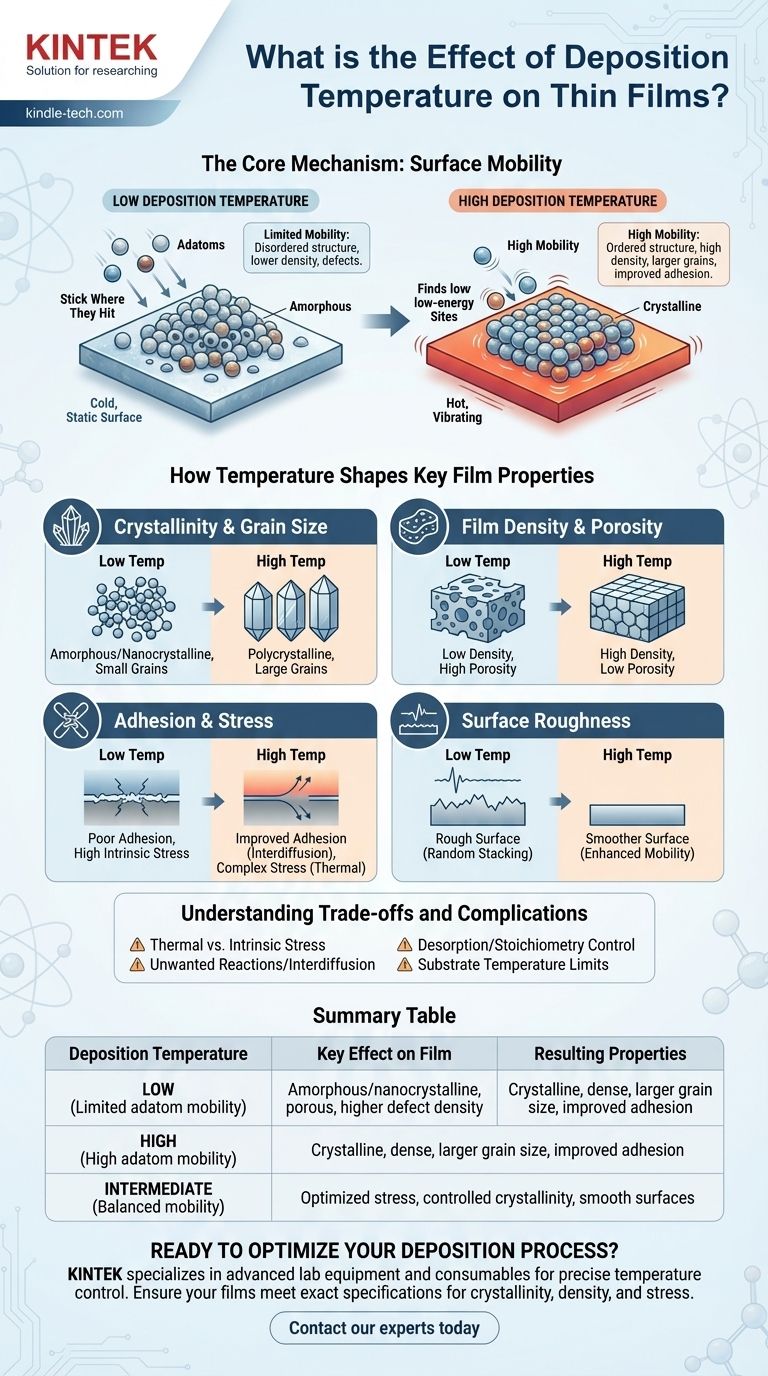

核となるメカニズム:表面移動度

薄膜の挙動は、原子が表面に着地した瞬間に原子レベルで決定されます。温度はこの挙動に影響を与える主要な要因です。

アドアトムとは?

アドアトムとは、表面に着地(「吸着」)したが、まだ化学結合したり、バルク結晶格子に定着したりしていない原子のことです。その短い存在期間が、膜成長の最も重要な段階となります。

温度がいかに移動度を促進するか

アドアトムを凹凸のある表面に落としたビー玉だと考えてください。低温では、表面は「静止」しており、ビー玉は着地した場所に固着し、ランダムで多孔質な山を形成します。

温度を上げると、本質的に表面を「振動」させていることになります。このエネルギーにより、ビー玉、つまりアドアトムは揺れ動いて転がり、低い場所を見つけてより密接に組み合わさることができます。この動きが表面移動度です。

移動度が不十分な場合の影響

成膜温度が低い場合、アドアトムは運動エネルギーが非常に少なくなります。彼らは効果的に「当たった場所に固着」します。

これは、しばしば非晶質(結晶格子を欠く)またはナノ結晶性となる無秩序な構造につながります。原子が効率的に配列するためのエネルギーがなかったため、膜は密度が低く、多孔質で、欠陥が多くなる傾向があります。

高い移動度の場合の影響

成膜温度が高い場合、アドアトムは高い移動度を持ちます。エネルギーを失う前に、表面をかなりの距離拡散することができます。

これにより、成長する結晶格子内の低エネルギーサイトを見つけて定着することができます。その結果、粒径が大きく、結晶性が高く、密度が高い膜が得られます。

温度が主要な膜特性をどのように形成するか

表面移動度を制御することにより、温度は最終膜の最も重要な測定可能な特性に直接影響を与えます。

結晶性と粒径

これは最も直接的な結果です。低温では原子が乱雑な状態で凍結され、非晶質膜が生成されます。温度が上昇すると、移動度により微小な結晶(ナノ結晶性)、次に大きく明確な結晶(多結晶性)の形成が可能になります。

膜密度と多孔性

高い移動度により、アドアトムは谷間に移動し、成長する結晶柱の間の微細な空隙を埋めることができます。これにより、バリア層や高品質の光学コーティングなどの用途に不可欠な、はるかに高密度な膜と低い多孔性が得られます。

基板への密着性

一般的に、温度が高いほど膜の密着性は向上します。エネルギーの増加は、膜と基板の界面での相互拡散を促進し、急激な接合ではなく、段階的でより強固な結合を形成します。また、膜の核生成前に表面汚染物質を焼き払うのに役立つ場合もあります。

膜応力

成膜温度は膜応力に複雑な影響を与えます。原子が緩和された格子位置に定着することを可能にすることで、固有応力(成長プロセスによる応力)を低減するのに役立ちます。しかし、膜と基板の熱膨張係数の不一致が冷却時に発生することから生じる熱応力は増加します。

表面粗さ

この関係は必ずしも直線的ではありません。非常に低温では、原子のランダムな積み重ねが粗い表面を作り出す可能性があります。温度が上昇すると、移動度の向上により原子が谷間を埋め、膜が平滑になります。ただし、非常に高温では、原子が優先的に個別の3Dアイランドを形成し、再び粗さが増加する可能性があります。

トレードオフと複雑性の理解

高温はしばしば望ましいように聞こえますが、管理しなければならない重大な課題をもたらします。「最適な」温度は常に妥協点です。

固有応力と熱応力

低応力を最適化することはバランスを取る作業です。固有の成長応力を焼きなまし(アニーリング)するのに十分な高温であっても、冷却時に発生する熱応力が膜の亀裂や剥離を引き起こすほど高くなる可能性があります。

望ましくない反応と相互拡散

高温は破壊的になる可能性があります。堆積した膜が基板と反応し、意図しない界面層(例:シリサイド)を形成する可能性があります。これは電子または光学デバイスの性能を損なう可能性があります。

脱離と化学量論の制御

化合物材料(例:酸化物や窒化物)の成膜では、非常に高い温度により一部の元素が表面から「沸騰」または脱離するのに十分なエネルギーを得ることがあります。これにより、目的の化学組成と特性を欠いた、化学量論がずれた膜が生じる可能性があります。

基板の制限

おそらく最も実際的な制限は基板そのものです。融点が200°Cのポリマー基板上に800°Cで膜を成膜することはできません。許容される最高温度は、コーティング対象物の熱安定性によって決定されることがよくあります。

目的に合わせた適切な温度の選択

理想的な成膜温度は単一の値ではなく、膜の目的とする結果に直接結びついています。

- 最大の結晶性と密度が主な焦点である場合(例:光学コーティング、半導体層): より高い成膜温度(通常、コーティング材料の絶対温度(ケルビン)の30〜50%)を目指し、結果として生じる熱応力を注意深く管理します。

- 非晶質膜の作成が主な焦点である場合(例:拡散バリア): アドアトムがその場で急冷され、結晶化を防ぐために、可能な限り低い温度(多くの場合、基板冷却を使用)を使用します。

- 温度に敏感な基板のコーティングが主な焦点である場合(例:プラスチック、有機エレクトロニクス): 低温の使用が強制され、熱移動度の不足を補うために他のエネルギー源(イオン衝撃など)を導入する必要がある場合があります。

- 総膜応力の最小化が主な焦点である場合: 固有応力が緩和され、熱応力がまだ支配的になっていない中間的な「スイートスポット」を見つけるために、慎重な実験が必要です。

温度を原子移動度を制御するための正確なツールとして扱うことにより、材料の最終的な構造と性能を直接的に制御できるようになります。

要約表:

| 成膜温度 | 膜への主な影響 | 結果として得られる特性 |

|---|---|---|

| 低い | 限られたアドアトム移動度 | 非晶質/ナノ結晶性、多孔質、欠陥密度が高い |

| 高い | 高いアドアトム移動度 | 結晶性、高密度、粒径が大きい、密着性の向上 |

| 中間 | バランスの取れた移動度 | 応力の最適化、結晶性の制御、表面平滑化 |

成膜プロセスの最適化の準備はできましたか?

完璧な薄膜を実現するには、成膜温度の正確な制御が必要です。光学コーティング、半導体層、または温度に敏感な基板用のコーティングを開発する場合でも、適切な装置が不可欠です。

KINTEKは、お客様のあらゆる成膜ニーズに対応する高度なラボ機器と消耗品を専門としています。当社の専門知識は、結晶性、密度、応力の正確な仕様を満たす膜を確実に得るために、温度やその他のパラメータを正確に制御する適切なシステムを選択する上で役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の薄膜研究および製造目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉