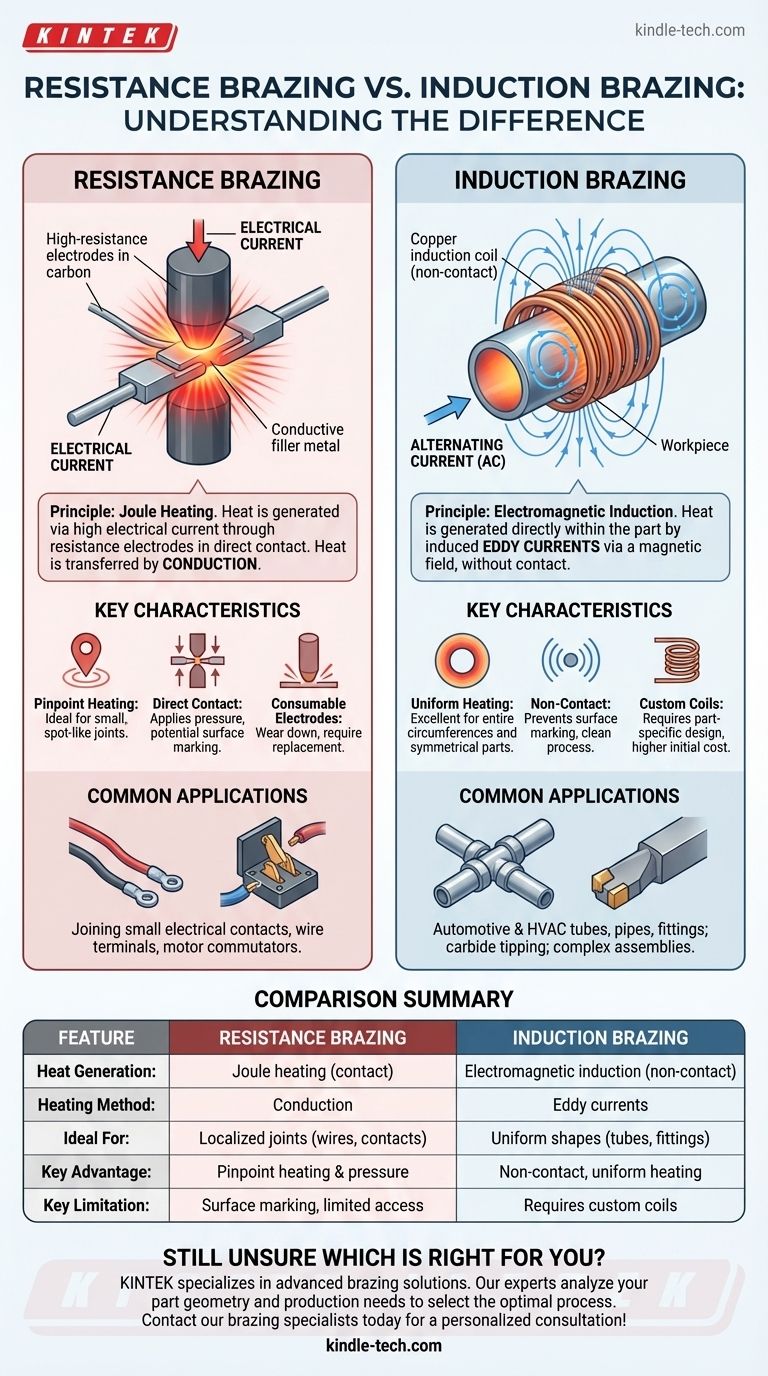

根本的に、抵抗ろう付けと誘導ろう付けの違いは、熱の発生方法にあります。抵抗ろう付けは、ワークピースに直接接触する高抵抗電極に電流を流すことで接合部を加熱します。対照的に、誘導ろう付けは非接触方式を使用し、磁場を介して部品内部に電流を誘導することで部品を直接加熱します。

これら2つの高度なろう付け方法の選択は、どちらが「優れているか」ではなく、部品の形状と生産ニーズにどちらがより適しているかという問題です。抵抗ろう付けは局所的な点状の接合部に理想的である一方、誘導ろう付けは均一な形状や接合部の全周を非接触で加熱するのに優れています。

熱発生の原理

適切なプロセスを選択するには、まずそれぞれの熱発生の背後にある基本的な物理学を理解する必要があります。熱発生の方法は、サイクルタイムから工具コストまですべてを決定します。

抵抗ろう付けの仕組み

抵抗ろう付けはジュール加熱の原理に基づいて動作します。接合される部品をクランプする電極(通常は炭素またはモリブデン製)に大電流が流されます。

これらの電極は高い電気抵抗を持っているため、激しく発熱します。この熱は主に伝導によってワークピースとろう材に伝達され、充填金属を溶融させます。

熱は電極が接触する点に高度に局所化されます。

誘導ろう付けの仕組み

誘導ろう付けは電磁誘導を利用します。交流電流(AC)が精密に成形された銅コイルに流され、強力な振動磁場を生成します。

ワークピースがこの磁場内に配置されると(コイルに触れることなく)、磁場は部品自体の中に渦電流として知られる循環電流を誘導します。部品自身の電気抵抗により、内部から急速かつ均一に加熱されます。

主要なプロセス特性の比較

異なる加熱原理は、それぞれ特定の用途に利点を持つ独自のプロセス特性につながります。

熱の適用と制御

抵抗ろう付けは、電極の接触点に直接ピンポイント加熱を提供します。これは小さな部品には優れていますが、大きな接合部では不均一な加熱につながる可能性があります。

誘導加熱はコイルの形状によって定義されます。継手内のチューブなど、全周を優れた均一性と再現性で加熱するのに優れています。このプロセスは非接触であるため、部品表面に跡がつくのを防ぎます。

速度とサイクルタイム

どちらの方法も非常に高速で、自動化に適しています。典型的なサイクルは数秒で完了できます。

誘導ろう付けは接合部全体を加熱するのに速いことが多いですが、抵抗ろう付けは電極がほぼ瞬時にクランプして加熱できる小さな点状の接続にはより速い場合があります。

設備と工具

抵抗ろう付けには電源と一組の消耗電極が必要です。これらの電極は時間の経過とともに摩耗し、交換する必要があります。また、その形状は接合品質にとって重要です。

誘導ろう付けには電源と、特定の部品形状ごとにカスタム設計された誘導コイルが必要です。コイルは耐久性がありますが、初期の設計と製造にはかなりの工具投資が必要となる場合があります。

トレードオフと用途の理解

どちらの方法も万能な解決策ではありません。部品の形状と生産ラインの性質が決定を導きます。

抵抗ろう付けの一般的な用途

この方法は、小規模で導電性の部品を大量に接合するための最適な選択肢です。

典型的な例としては、ワイヤーを端子に接続する、スイッチやリレーの電気接点を接続する、モーター整流子にセグメントをろう付けするなどが挙げられます。熱と圧力を同時に加えることができる能力が重要な利点です。

誘導ろう付けの一般的な用途

誘導ろう付けは、特に対称部品において、接合部の完全性、速度、および外観が重要である場合に優れています。

自動車産業やHVAC産業で、チューブ、パイプ、継手のろう付けに広く使用されています。また、切削工具の超硬チップ付けや、均一な加熱が不可欠な複雑なアセンブリの接合にも使用されます。

考慮すべき主な制限

抵抗ろう付けの主な制限は、物理的な接触に依存するため、表面を傷つけたり、接合部へのアクセスを制限したりする可能性があることです。また、広い領域や不均一な領域を均一に加熱するのには効果が劣ります。

誘導ろう付けの主な欠点は、部品固有のコイルが必要であることです。部品設計の変更には新しいコイルが必要となり、コストとリードタイムが増加するため、少量生産や非常に多様な生産には柔軟性が劣ります。

アプリケーションに最適な選択をする

最適な方法を選択するには、プロセスの能力を特定の製造目標に合わせる必要があります。

- 小さな電気接点やワイヤー端子の大量生産が主な焦点である場合:抵抗ろう付けは、これらの特定の接合タイプに対して比類のない効率と精度を提供します。

- チューブ状または対称部品にクリーンで強力かつ再現性の高い接合部を作成することが主な焦点である場合:誘導ろう付けは、これらの形状に対して優れた制御、速度、および品質を提供します。

- 正確な領域を加熱しながら表面の跡を避けることが主な焦点である場合:誘導ろう付けの非接触性は、明確な選択肢となります。

各プロセスがどのように熱を発生させるかを理解することで、製品にとって最も信頼性が高く、費用対効果の高いソリューションを提供する方法を自信を持って選択できます。

概要表:

| 特徴 | 抵抗ろう付け | 誘導ろう付け |

|---|---|---|

| 熱発生 | 電極接触によるジュール加熱 | 電磁誘導(非接触) |

| 加熱方法 | 電極からの伝導 | 部品内部の渦電流 |

| 理想的な用途 | 局所的な点状の接合部(例:ワイヤー、接点) | 均一な形状と接合部の全周(例:チューブ、継手) |

| 主な利点 | ピンポイント加熱、圧力の印加 | 非接触、均一加熱、優れた再現性 |

| 主な制限 | 表面の跡、広い領域には効果が劣る | 各部品形状に合わせたカスタムコイルが必要 |

どのろう付け方法があなたのアプリケーションに適しているかまだ不明ですか?

KINTEKは、高度なろう付けソリューションとラボ機器の提供を専門としています。当社の専門家がお客様の部品形状と生産要件を分析し、最適なプロセスを選択するお手伝いをいたします。これにより、強力で信頼性の高い接合部と最大限の効率を確保します。

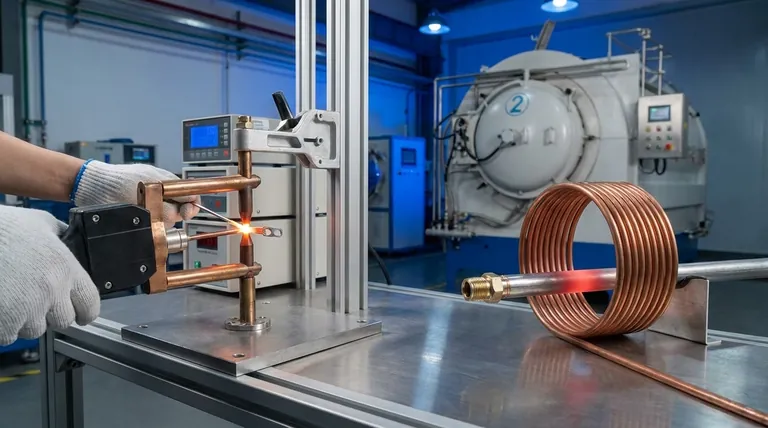

ビジュアルガイド