本質的に、精製と焼成は、材料加工における目的が反対の、異なる2つの段階です。焼成は、鉱石などの原材料をより反応性の高い状態に分解するために使用される予備的な高温プロセスであるのに対し、精製は、すでに抽出された粗金属から残存する不純物を除去するために使用される最終的な純化プロセスです。

これらを区別する最も簡単な方法は、生産ラインにおけるそれらの位置を考慮することです。焼成はプロセスの最初に原材料を準備し、精製は終わりにほぼ完成した製品を完成させます。

焼成とは?予備的な変換

焼成は、化学変化を引き起こすために鉱石やその他の固体材料に適用される熱処理プロセスです。その主な目的は、製錬などの後続のステップのために材料を準備することです。

中核となるメカニズム:熱分解

焼成を定義する特徴は、固体材料を融点より低い高温に加熱することです。これは空気の存在下、または空気が制限された状態で行われます。

強烈な熱が化学結合を破壊し、材料の分解を引き起こします。これにより、二酸化炭素(CO2)や化学的に結合した水(含水物)などの揮発性成分が通常排出されます。

古典的な例は、石灰石(炭酸カルシウム、CaCO3)を加熱して生石灰(酸化カルシウム、CaO)と二酸化炭素ガスを生成することです。固体CaCO3は、新しい化学物質である固体CaOに変換されます。

主な目的:化学形態の変更

焼成の目的は、伝統的な意味での精製ではありません。それは、鉱石を金属抽出により適した化学形態に変更することです。

例えば、焼成によって金属炭酸塩鉱石を金属酸化物に変換すると、その後の金属抽出(多くの場合、製錬による)のエネルギー効率が大幅に向上します。

精製とは?最終的な純化

精製とは、鉱石からすでに抽出された不純な粗金属を純化するために使用される一連のプロセスを指します。目的は、金属のグレード、つまり純度を高めることです。

中核となるメカニズム:不純物の分離

精製プロセスは、すでに金属化されているが、少量の他の元素を含む材料に対して機能します。焼成とは異なり、精製では金属を溶解することがよくあります。

技術は、金属と不純物に応じて大きく異なります。例には以下が含まれます。

- 電解精製: 銅に使用され、このプロセスでは電流を使用して不純な陽極を溶解し、超純粋な金属を陰極上に析出させます。

- 分留: 亜鉛などの沸点の低い金属に使用され、異なる沸点に基づいて金属を分離します。

- 分融法: 不純物の融点が金属よりも高い場合に使用されます。混合物を目的の金属が溶解するのに十分な温度に加熱し、固体不純物から流れ出すようにします。

主な目的:高純度の達成

精製の唯一の目的は、商業的使用に必要な厳格な仕様を満たすために、最後に残った汚染物質を除去することです。

製錬所は98%純度の銅を生産するかもしれません。電気配線に使用するためには、高い導電性を確保するために、その銅を99.99%の純度に精製する必要があります。その最終段階が精製です。

トレードオフと順序の理解

これらのプロセスは交換可能ではありません。それらはより大きなワークフローにおける連続したステップであり、一方の必要な場所で他方を使用すると、非効率的で費用がかかります。

なぜ生の鉱石を精製できないのか

精製プロセスは、すでに高濃度の金属形態にある材料を処理するように設計されています。

金属含有量がわずか2%かもしれない大量の生の鉱石に、電気分解のようなエネルギー集約的なプロセスを適用することは、経済的にも技術的にも不可能です。まず、鉱石を濃縮し、粗金属を抽出する必要があります。

なぜ焼成では純粋な金属が得られないのか

焼成は化学化合物のみを変更し、目的の元素を鉱石の残りの岩石や脈石(価値のない物質)から分離しません。

石灰石の焼成によって生成される石灰は酸化カルシウムであり、純粋なカルシウムではありません。金属はまだ酸素と化学的に結合しており、他の鉱物と混ざっているため、遊離させるにはさらなる処理が必要です。

目的に合わせた正しい選択

各プロセスの役割を理解することは、材料科学と冶金学を理解するための鍵となります。

- 製錬のために炭酸塩または含水鉱石を準備することが主な焦点である場合: 焼成を使用して鉱石を酸化物に変換し、金属への還元を容易にします。

- 電子機器用に99.99%純粋な銅を製造することが主な焦点である場合: 鉱石からすでに抽出された粗銅に対して電解精製を使用します。

- 岩石から製品までの完全な道のりを理解することが主な焦点である場合: 焼成を初期段階の化学変換として、精製を最終段階の純化として認識します。

生の地球から完成した材料までの道のりの各ステップは、特定の重要な目的を果たします。

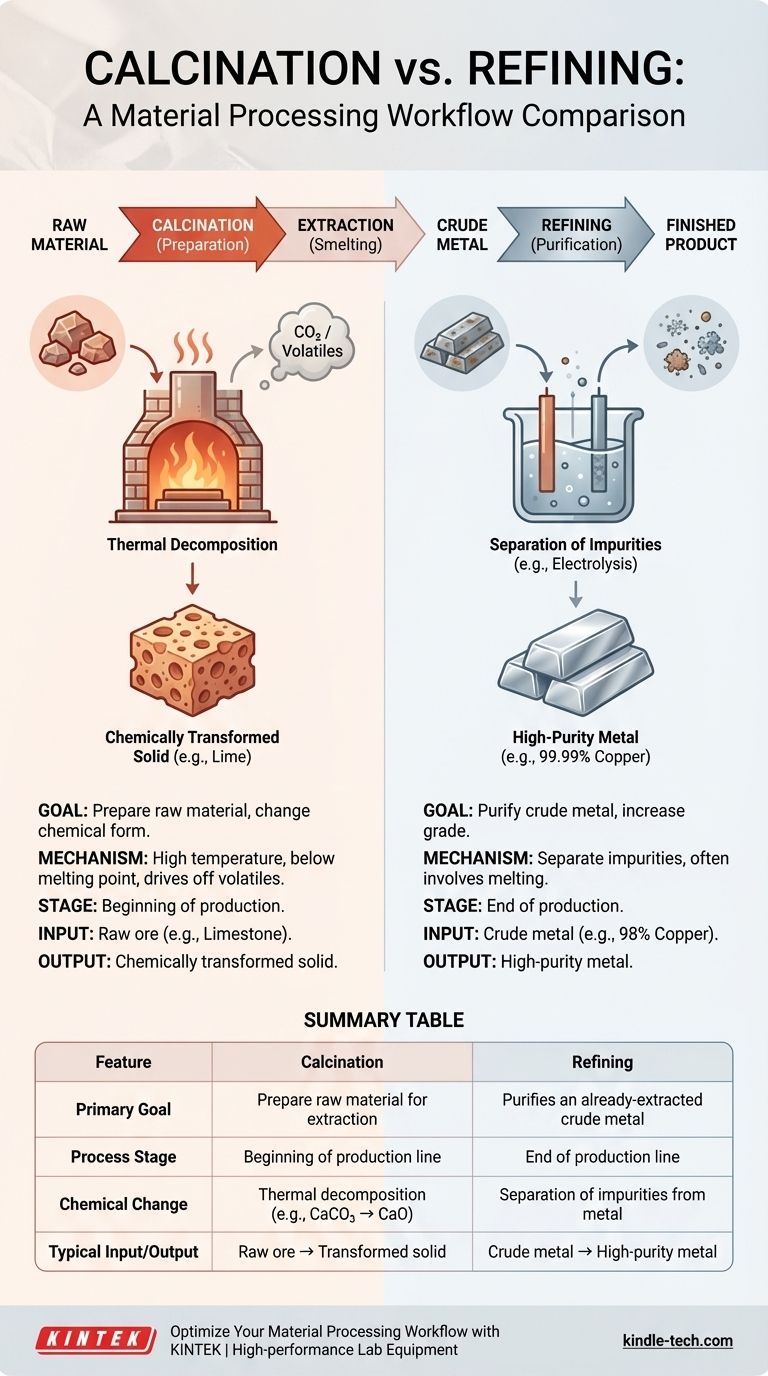

要約表:

| 特徴 | 焼成 | 精製 |

|---|---|---|

| 主な目的 | 抽出のための原材料を準備する | すでに抽出された粗金属を純化する |

| プロセス段階 | 生産ラインの開始時 | 生産ラインの終了時 |

| 化学変化 | 熱分解(例:CaCO₃ → CaO) | 金属からの不純物の分離 |

| 典型的な投入物 | 生の鉱石(例:石灰石) | 粗く不純な金属(例:98%銅) |

| 典型的な産出物 | 化学的に変換された固体(例:石灰) | 高純度の金属(例:99.99%銅) |

KINTEKで材料加工ワークフローを最適化

各熱プロセスの正確な役割を理解することは、研究所または生産施設における効率と製品品質にとって極めて重要です。焼成で材料を準備する場合でも、精製によって超高純度を達成する場合でも、適切な機器を所有することが基本となります。

KINTEKは、材料加工の全段階に対応する高性能ラボ機器を専門としています。当社の炉と反応器の範囲は、焼成と特殊な精製技術の両方に必要な正確な温度制御と雰囲気条件を提供するように設計されています。

プロセスの強化をお手伝いします:

- 信頼性の高い熱処理装置で一貫した結果を達成します。

- 特定の材料と純度の目標に合わせて調整されたソリューションで効率を向上させます。

- 研究所や研究施設を支援することに専念するチームから専門家のサポートにアクセスします。

準備から純化までのプロセスを完成させる準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、KINTEKのラボ機器と消耗品がお客様固有の課題にどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用石英管炉 真空RTP加熱炉

- 実験室マッフル炉 底部昇降式マッフル炉