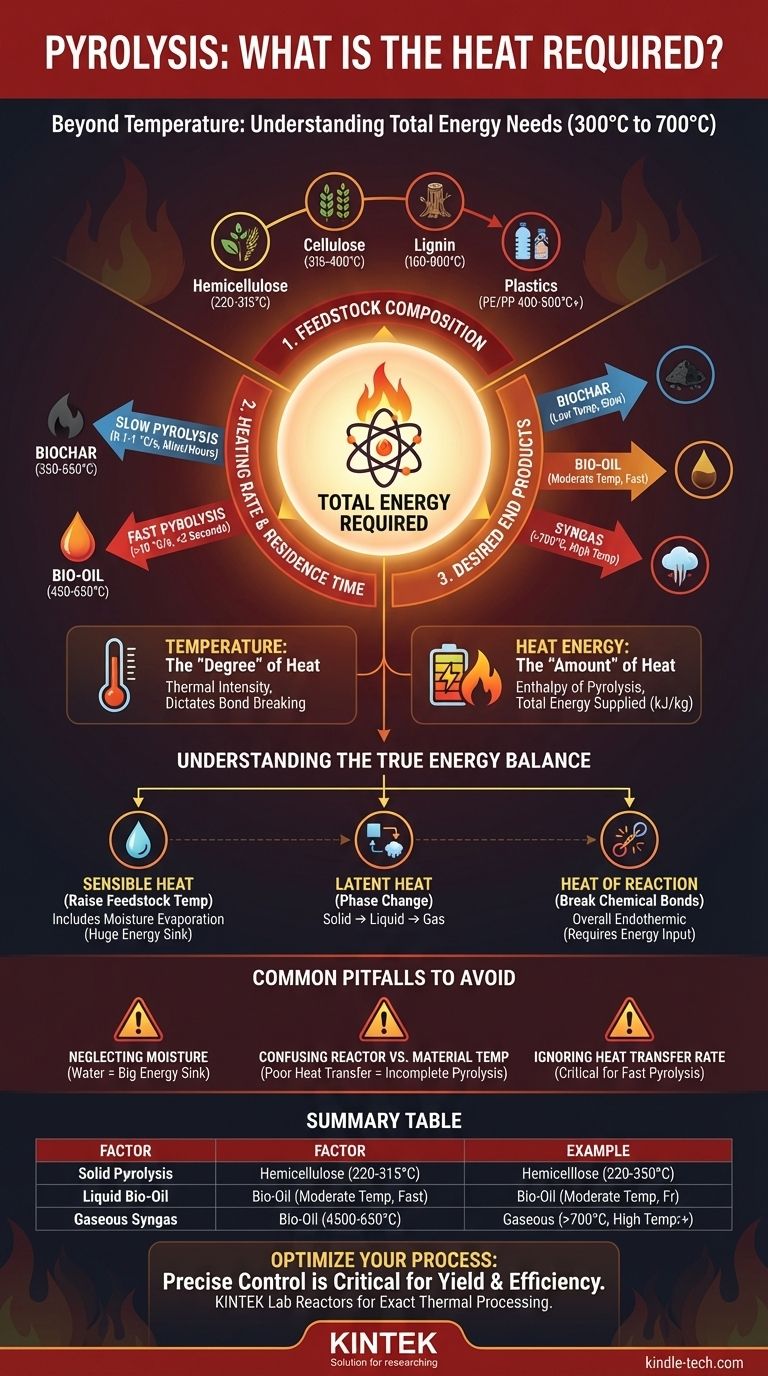

正確に言うと、熱分解は単一の温度で定義されるものではなく、通常、酸素のない環境で300°Cから700°C(572°Fから1292°F)の範囲で発生します。必要な特定の熱量は、原料物質、目的の最終製品、およびプロセスの速度に完全に依存します。単に温度を目指すだけでは、より重要な指標である化学分解を促進するために必要な総エネルギーを見落とすことになります。

核心的な問題は、「何度が必要か?」から「特定の目標に必要な総エネルギーはどれくらいか?」へと焦点を移すことです。このエネルギーバランスは、原料の特性、加熱速度、および目的の製品(バイオ炭、バイオオイル、または合成ガス)によって決まります。

温度と熱エネルギーの区別

よくある混乱点は、プロセス温度と必要な総熱量を同一視することです。これらは関連していますが、熱分解システムを設計または操作する上で理解することが不可欠な、異なる概念です。

温度:熱の「度合い」

温度は、反応器内の熱強度を測定するものです。どの化学結合が切断できるかを決定し、反応速度に影響を与えます。異なる温度は、異なる生成物の形成を促進します。

熱エネルギー:熱の「量」

熱エネルギー、または熱分解エンタルピーは、原料の温度を上昇させ、化学反応を促進するために原料に供給しなければならない総エネルギー量(通常はkJ/kgで測定)です。これが真の「必要な熱量」であり、エネルギーコストと反応器の設計を決定するものです。

熱要件に影響を与える主要因

「適切な」温度とエネルギー投入は固定値ではありません。それらは特定の成果を達成するために制御する変数です。

原料組成

異なる材料は異なる温度で分解します。バイオマスの場合、主要な成分は異なる範囲で分解します。

- ヘミセルロース:220-315°C

- セルロース:315-400°C

- リグニン:160-900°C(非常に広い範囲でゆっくりと分解)

プラスチックも大きく異なります。ポリエチレン(PE)とポリプロピレン(PP)は400-500°C程度の温度を必要としますが、PETのようなより安定したポリマーはより高い温度を必要とします。

加熱速度と滞留時間

材料を加熱する速度は、最も重要なプロセスパラメーターの1つです。

- 緩慢熱分解:低い加熱速度(0.1-1 °C/s)と長い滞留時間(数分から数時間)を使用します。このプロセスは比較的低い温度(350-550°C)で動作し、バイオ炭の収率を最大化します。

- 高速熱分解:非常に高い加熱速度(>10 °C/s)と非常に短い滞留時間(<2秒)を使用します。これは、材料を急速に分解するために高い温度(450-650°C)を必要とし、液体バイオオイルの生産に最適化されています。

目的の最終製品

目的の出力によって、プロセス条件が決まります。

- バイオ炭の場合:低温と緩やかな加熱は、固定炭素構造を保持します。

- バイオオイルの場合:高温と急速な加熱は、原料を蒸気に分解し、それが急速に冷却・凝縮されて液体になります。

- 合成ガスの場合:より大きな分子(熱分解蒸気を含む)を、水素や一酸化炭素のようなより小さな非凝縮性ガス分子に「分解」するには、非常に高い温度(>700°C)が必要です。

真のエネルギーバランスの理解

供給しなければならない総熱量は、3つの異なるニーズに分解できます。

1. 顕熱(加熱用)

これは、原料を初期温度から目的の熱分解温度まで上昇させるのに必要なエネルギーです。この大部分は、多くの場合、水分を蒸発させるためだけに使用され、これには大量のエネルギーが必要です。

2. 潜熱(相変化用)

これは、固体を液体に、液体を気体に変換するために必要なエネルギーです。乾燥した原料の場合、これは主に分解する物質を気化させるのに必要なエネルギーです。

3. 反応熱

熱分解は、全体として吸熱プロセスであり、原料の強い化学結合を切断するために正味のエネルギー入力が必要です。新しい分子を形成するいくつかの二次反応は発熱(熱を放出する)である可能性がありますが、全体的なプロセスバランスには常にエネルギー入力が必要です。

避けるべき一般的な落とし穴

正しい熱条件を達成することは、単にサーモスタットを設定するよりも複雑です。

原料の水分を無視する

水は巨大なエネルギーシンクです。水分を20%含む原料は、水分を5%含む原料よりも実質的に多くのエネルギー入力が必要になります。なぜなら、そのすべての水が、材料が熱分解温度に達する前に蒸発しなければならないからです。

反応器温度と材料温度の混同

反応器壁の温度は、木材チップやプラスチック片内部の温度ではありません。熱伝達が不十分だと、原料の中心が反応器の設定温度よりもはるかに冷たくなり、不完全な熱分解や望ましくない生成物につながる可能性があります。

熱伝達速度の無視

高速熱分解の場合、原料粒子に熱を伝達できる速度が最も重要です。十分な速さでエネルギーを供給できない場合、反応器の設定温度に関係なく、意図せず緩慢熱分解を行っていることになります。

目標に応じた適切な選択

単一の温度を尋ねるのではなく、まず目標を定義してください。最適な条件は目標から導き出されます。

- バイオ炭の収率を最大化することが主な焦点である場合:低温(350-550°C)と緩やかな加熱速度を使用して、炭素構造を保持します。

- バイオオイルの生産を最大化することが主な焦点である場合:中〜高温(450-650°C)と非常に高い加熱速度、短い蒸気滞留時間を使用します。

- 合成ガスの生産を最大化することが主な焦点である場合:すべての蒸気を単純なガス分子に完全に熱分解するために、高温(>700°C)を使用します。

最終的に、熱分解をマスターすることは、材料を目的の化学的結果に導くために、エネルギーの流れを正確に制御することです。

要約表:

| 要因 | 熱要件への影響 | 典型的な範囲/例 |

|---|---|---|

| 原料の種類 | 異なる材料は異なる温度とエネルギーで分解します。 | バイオマス:300-700°C;プラスチック:400-500°C以上 |

| 目的の製品 | 最適な温度と加熱速度を決定します。 | バイオ炭(低温、緩慢);バイオオイル(中温、高速) |

| 加熱速度 | 同じ質量に対して、より速い速度はより高い電力入力を必要とします。 | 緩慢:0.1-1 °C/s;高速:>10 °C/s |

| 水分含有量 | 高い水分は蒸発に必要なエネルギーを大幅に増加させます。 | 水分20%と水分5%の比較 |

熱分解プロセスの最適化をご検討ですか?温度と熱伝達の正確な制御は、収率と効率にとって極めて重要です。KINTEKは、正確な熱処理のために設計された高品質のラボ用反応器と炉を専門としています。バイオ炭、バイオオイル、合成ガスの生産を研究しているかどうかにかかわらず、当社の装置は信頼性の高い再現性のある結果を保証します。今すぐ専門家にお問い合わせください。お客様の特定の用途についてご相談し、研究室のニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用高圧管状炉

- 実験室マッフル炉 底部昇降式マッフル炉

よくある質問

- 廃棄物熱分解プラントとは?リサイクル不可能な廃棄物を貴重なエネルギーに変換

- 高速熱分解と低速熱分解の違いは何ですか?バイオ燃料の目標に合ったプロセスを選択しましょう

- 木材熱分解の副産物は何ですか?バイオ炭、バイオオイル、または合成ガスの生成量を制御してください

- 熱分解は多くのエネルギーを使用しますか?正味エネルギーを生み出す廃棄物変換を実現

- 熱分解プロセスの主な生成物は何ですか?バイオ炭、バイオオイル、合成ガスのガイド

- プラスチック熱分解の目的は何ですか?廃棄物を貴重な資源に変える

- 高速熱分解の生成物とは?バイオオイル、バイオ炭、合成ガスを解説

- バイオマス材料の熱分解のメカニズムとは?バイオオイル、バイオ炭、ガスへのバイオマス転換ガイド