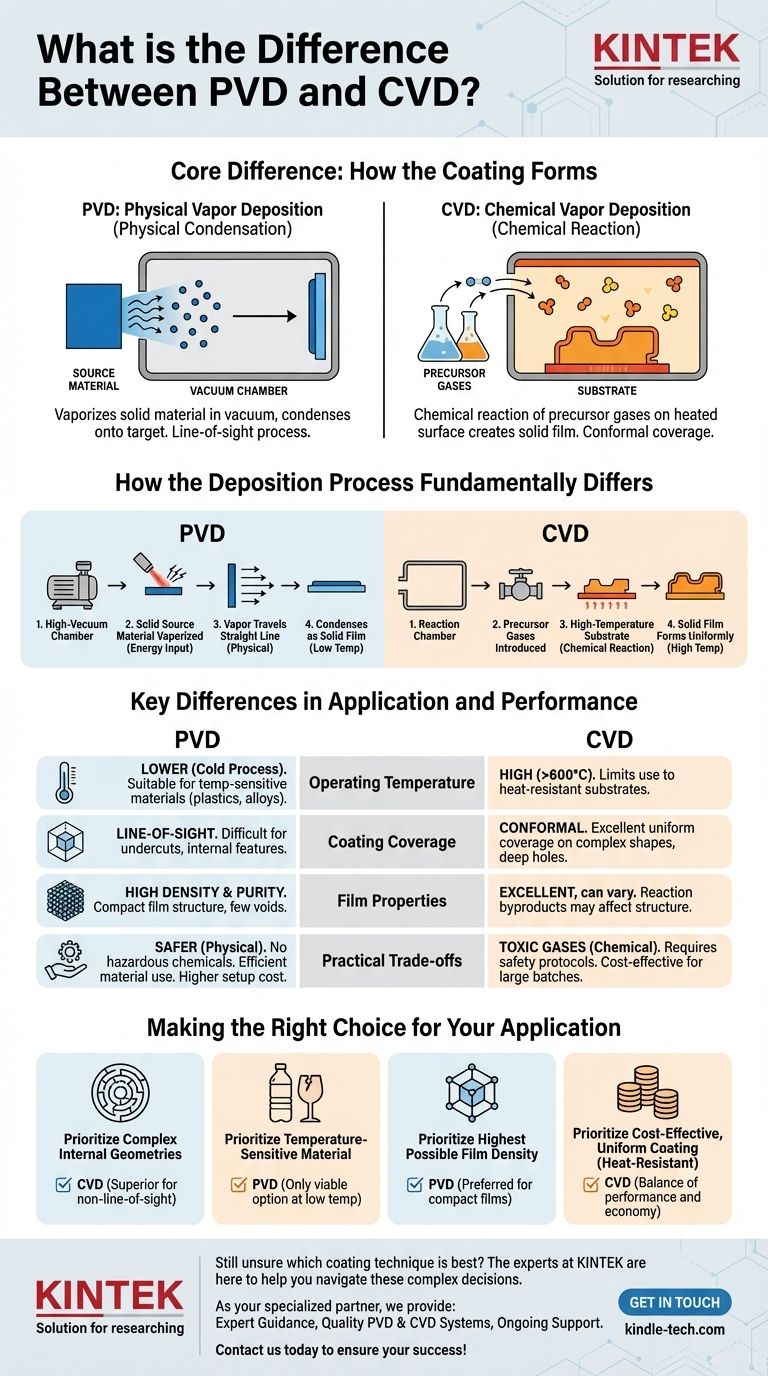

PVDとCVDの根本的な違いは、コーティング材料がどのように表面に到達し、形成されるかにあります。 化学気相成長法(CVD)は、加熱された表面上の前駆体ガス間の化学反応を利用して固体膜を形成します。対照的に、物理気相成長法(PVD)は純粋に物理的なプロセスを使用し、固体材料を真空中で蒸発させ、その後ターゲット表面に凝縮させます。

これら2つの強力な技術の選択は、重要なトレードオフにかかっています。CVDは高温化学プロセスにより複雑な形状に優れた均一なカバレッジを提供しますが、PVDは直接的な見通し線物理プロセスにより低温で高密度、高純度のコーティングを提供します。

成膜プロセスの根本的な違い

適切な方法を選択するには、まずそれぞれのメカニズムを理解する必要があります。「どのように」が「何を」決定し、それが最終的なコーティングの特性を左右します。

CVD:表面での化学反応

化学気相成長法では、揮発性の前駆体ガスが基板を含む反応チャンバーに導入されます。

基板は高温に加熱され、ガス間の化学反応を引き起こすのに必要なエネルギーが供給されます。

この反応により、基板の露出したすべての表面に均一に堆積する固体材料が形成され、目的のコーティングが作成されます。

PVD:蒸気の物理的凝縮

物理気相成長法は、化学的ではなく機械的なプロセスです。高真空チャンバー内で行われます。

固体の原料(「ターゲット」)にエネルギー(多くの場合、加熱またはイオンスパッタリングによる)が衝突し、個々の原子または分子に蒸発します。

この蒸気はその後、真空中で直線的に移動し、その経路にあるより冷たい基板上に薄い固体膜として凝縮します。

用途と性能における主な違い

基盤となるプロセスの違いは、どちらの方法を選択すべきかに直接影響する明確な利点と制限につながります。

動作温度と基板適合性

CVDは通常、必要な化学反応を促進するために非常に高い温度(多くの場合600°C以上)を必要とします。これにより、変形したり溶けたりすることなく極端な熱に耐えられる基板にその使用が限定されます。

PVDは、比較すると「低温」プロセスと見なされ、はるかに低い温度で動作します。これにより、プラスチック、特定の合金、その他の温度に敏感な基板を含む幅広い材料に適しています。

コーティングのカバレッジと形状

CVDはチャンバー全体に浸透するガスに依存するため、非常にコンフォーマルなコーティングを提供します。複雑な形状、深い穴、内部表面を均一にコーティングするのに優れています。

PVDは見通し線プロセスです。蒸発した材料は、ソースから基板まで直線的に移動するため、複雑な部品の回転なしではアンダーカットや複雑な内部形状をコーティングすることは困難です。

膜の特性と密度

PVDコーティングは、その高密度とボイドや欠陥の少なさで知られています。物理的な凝縮プロセスにより、非常に純粋で緻密な膜構造が形成されます。

CVDコーティングも優れていますが、成膜中に形成される化学反応と副生成物の性質により、異なる構造特性を持つ場合があります。

実用的なトレードオフを理解する

中核となる科学を超えて、コスト、安全性、材料などの実用的な考慮事項が最終的な決定を導くことがよくあります。

コストと複雑さ

CVDは、特にすべての表面に均一なカバレッジが必要な場合、大量の部品をコーティングするためのより費用対効果の高いソリューションとなる可能性があります。

PVDプロセスは、高真空装置の必要性や、見通し線コーティングのために部品を保持および配向するためのより複雑な治具が必要なため、より高価になる可能性があります。

安全性と取り扱い

CVDで使用される前駆体ガスは、毒性、腐食性、または引火性であることが多く、厳格な安全プロトコルと取り扱い手順が必要です。

PVDは物理プロセスであるため、危険な反応性化学物質の使用を避け、一般的に管理がより安全で容易なプロセスです。

材料利用率

PVDは原料の使用において非常に効率的です。蒸気は基板に直接移動するため、CVDと比較してチャンバー壁への無駄な堆積が少なくなります。

アプリケーションに最適な選択をする

適切な技術を選択するには、プロジェクトの最も重要な要件を優先する必要があります。

- 複雑な内部形状や深い穴のコーティングが主な焦点である場合:CVDは、非見通し線、ガスベースの成膜により優れた選択肢です。

- プラスチックや焼き戻し合金のような温度に敏感な材料のコーティングが主な焦点である場合:PVDは、はるかに低い温度で動作するため、唯一の実行可能な選択肢です。

- 可能な限り最高の膜密度と純度を達成することが主な焦点である場合:PVDは、より少ない構造的ボイドで緻密な膜を作成できるため、一般的に好まれます。

- 耐熱部品に費用対効果の高い均一なコーティングを施すことが主な焦点である場合:CVDは、多くの場合、性能と経済性の優れたバランスを提供します。

これらの核心原則を理解することで、材料の制約と性能目標に正確に合致する成膜技術を選択できます。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(蒸発・凝縮) | 化学的(ガス反応) |

| 温度 | 低い(「低温」プロセス) | 高い(600°C以上) |

| カバレッジ | 見通し線 | コンフォーマル(複雑な形状に均一) |

| 基板適合性 | 温度に敏感な材料(例:プラスチック)に最適 | 耐熱材料に限定される |

| 膜密度 | 高密度と高純度 | 優れているが、反応副生成物によって変動する可能性あり |

| 安全性 | 一般的に安全(有害ガスなし) | 有毒/腐食性ガスの取り扱いが必要 |

特定のプロジェクトに最適なコーティング技術がまだ不明ですか?

PVDとCVDの選択は、最適な性能、耐久性、費用対効果を達成するために不可欠です。KINTEKの専門家が、これらの複雑な決定をナビゲートするお手伝いをします。

ラボ機器および消耗品の専門パートナーとして、当社は以下を提供します。

- 専門家によるガイダンス:当社の技術スペシャリストがお客様の基板材料、希望するコーティング特性、およびアプリケーション要件を分析し、理想的なプロセスを推奨します。

- 高品質な機器:お客様のラボの規模と精密なニーズに合わせて調整された信頼性の高いPVDおよびCVDシステムを提供します。

- 継続的なサポート:設置からメンテナンスまで、KINTEKはお客様のコーティングプロセスがスムーズかつ効果的に実行されることを保証します。

今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがお客様の成功を確実にするソリューションを提供いたします。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機