本質的に、熱間プレスと熱間等方圧プレス(HIP)の違いは、圧力がどのように加えられるかにあります。熱間プレスは、万力のように一方向にのみ(一軸的に)力を加え、単純な形状の作成に適しています。対照的に、HIPは、均一なガスベースの圧力を同時に全方向から(等方的に)加えることで、複雑な形状を完全な密度まで固結させることができます。

これらの方法の選択は、最終的な目的に完全に依存します。熱間プレスは、高密度で単純な形状を製造するための費用対効果の高いツールである一方、HIPは、特に重要な用途向けの複雑な部品において、最大の理論密度と優れた材料特性を達成するための決定的なプロセスです。

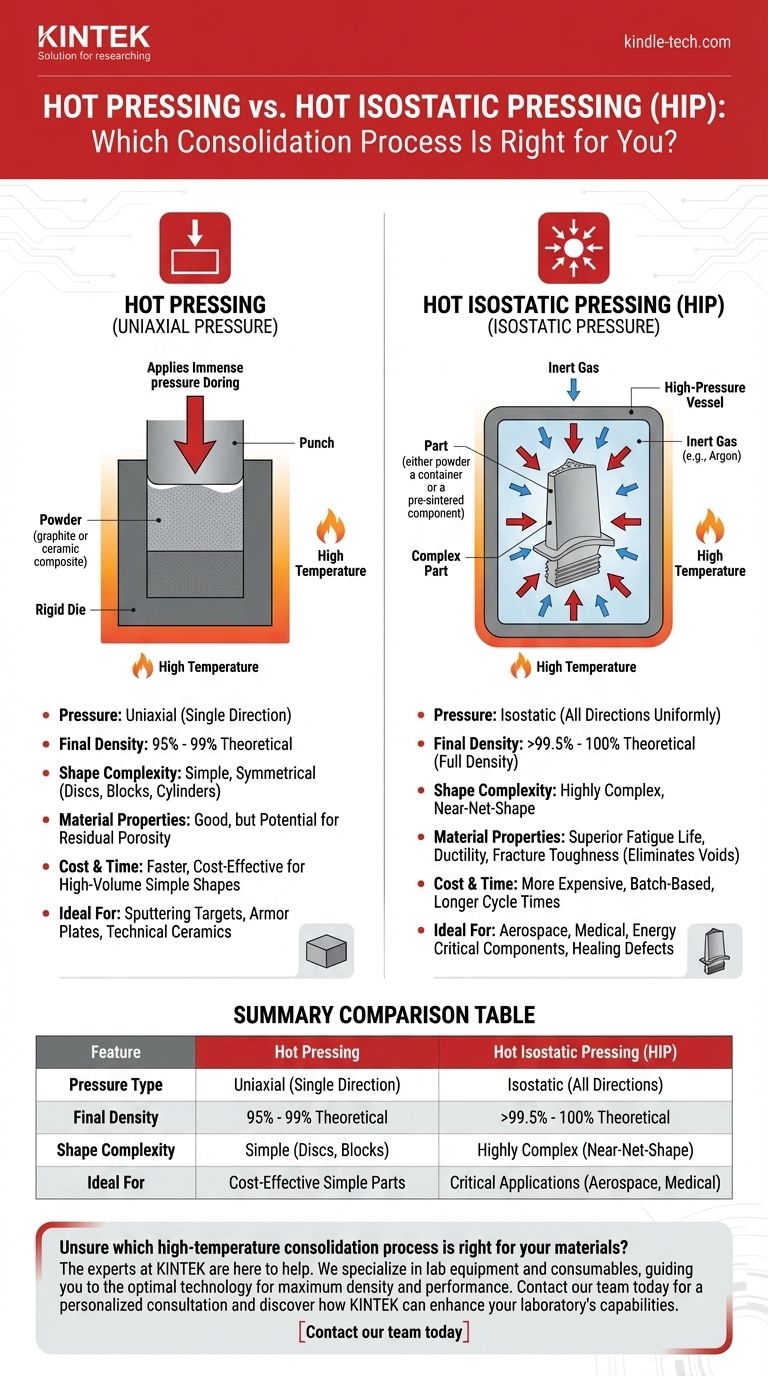

根本的な違い:一軸圧力 対 等方圧

各プロセスをいつ使用するかを理解するには、材料を固結させる機械的な違いを把握する必要があります。この単一の違いが、部品の形状、最終密度、および究極の性能を決定します。

熱間プレス(Hot Pressing)の仕組み

熱間プレスでは、粉末材料を、通常グラファイトやセラミック複合材で作られた剛性の金型キャビティに入れます。

アセンブリを高温に加熱し、同時にパンチが一つの垂直軸に沿って巨大な圧力を加えます。これにより、粉末粒子が変形し、結合します。

圧力が方向性を持つため、この方法は、ディスク、ブロック、円筒などの単純で対称的な形状の製造に最も効果的です。

熱間等方圧プレス(HIP)の仕組み

HIPは全く異なる原理で動作します。粉末を容器に封入したもの、または閉じた気孔を持つ予備焼結部品を、高圧容器内に入れます。

容器を加熱した後、アルゴンなどの高圧不活性ガスで満たします。このガスが部品のあらゆる方向から均一な等方圧を一度に加えます。

この全方向性の圧力が鍵となります。部品の全体的な形状を歪ませることなく内部の空隙や気孔を閉鎖し、非常に複雑な形状の緻密化を可能にします。

結果の比較:密度、形状、特性

圧力のかけ方の違いは、最終製品に大きなばらつきをもたらします。材料の要件は、一方のプロセスまたは他方を明確に指し示します。

最終密度

熱間プレスは緻密化に非常に効果的で、材料の理論上の最大値の95%から99%の相対密度を達成することがよくあります。特にプレス軸に垂直な部分には、残留気孔が残ることがあります。

HIPは、完全な密度を達成する能力において比類がありません。内部の空隙を効果的に排除し、一貫して理論密度の99.5%以上から100%の部品を製造します。

形状の複雑さ

熱間プレスは、剛性のある金型に容易に装填・排出できる**単純な形状**に限定されます。複雑な特徴やアンダーカットは不可能です。

HIPは、**非常に複雑でニアネットシェイプの部品**に優れています。ガス圧が部品の表面に完全に適合するため、タービンブレードや整形外科用インプラントなどの複雑な設計を緻密化できます。

材料特性

HIPによる優れた密度は、優れた機械的特性に直接つながります。内部欠陥を排除することで、HIPは材料の**疲労寿命、延性、破壊靭性**を大幅に向上させます。

熱間プレスされた部品も良好な特性を持ちますが、残留気孔の可能性があるため、内部の欠陥が壊滅的な故障につながる可能性のある用途には適しません。

トレードオフの理解

プロセスの選択は、性能だけでなく、製造上の現実にも関わってきます。コスト、スループット、複雑さが重要な要因となります。

コストとサイクルタイム

熱間プレスは、単純な形状の大量生産において、一般的に**より速く、より費用対効果の高い**プロセスです。装置がより単純で、サイクルタイムが短くなります。

HIPは、大きな容器の加熱、加圧、冷却に必要な時間のため、より**高価でバッチベースのプロセス**であり、サイクルタイムが長くなります。

プロセスの複雑さ

熱間プレスは、比較的単純で再利用可能な金型とパンチのツーリングを使用します。主な課題は、金型の摩耗を管理し、均一な温度を確保することです。

HIPは、より洗練されたインフラストラクチャを必要とします。粉末から始める場合、材料は最初に金属またはガラスの「缶」に封入され、後に除去されます。この封入がコストとプロセスステップを追加します。

一般的な使用例

コストと密度のバランスから、熱間プレスは、スパッタリングターゲット、装甲板、および技術セラミックスからの単純な部品の製造によく使用されます。

HIPは、**航空宇宙、医療、エネルギー産業**における重要な部品の緻密化の標準です。また、鋳造品や積層造形部品の内部気孔を修復するための二次的なステップとしても使用されます。

目標に合わせた正しい選択をする

あなたの決定は、部品の譲れない要件によって推進されるべきです。最適な経路を決定するために、これらのガイドラインを使用してください。

- 良好な密度を持つ単純な形状の費用対効果の高い生産が主な焦点である場合: 熱間プレスが最も論理的で経済的な選択です。

- 複雑な形状で最大の密度と優れた機械的特性を達成することが主な焦点である場合: 熱間等方圧プレス(HIP)のみがこのニーズを満たすことができるプロセスです。

- 既に形成された部品(例:鋳造品や3Dプリントされた金属)の内部欠陥を修復することが主な焦点である場合: HIPはこの「修復」プロセスに特によく適しており、部品の完全性を向上させます。

結局のところ、一軸圧力と等方圧の根本的な違いを理解することが、その仕事に最適なツールを選択できるようにします。

要約表:

| 特徴 | 熱間プレス | 熱間等方圧プレス(HIP) |

|---|---|---|

| 圧力の種類 | 一軸(一方向) | 等方圧(全方向) |

| 最終密度 | 理論値の95% - 99% | 理論値の99.5%以上 - 100% |

| 形状の複雑さ | 単純(ディスク、ブロック) | 非常に複雑(ニアネットシェイプ) |

| 最適用途 | 費用対効果の高い単純な部品 | 重要な用途(航空宇宙、医療) |

お使いの材料に適した高温固結プロセスがわからない場合: KINTEKの専門家がお手伝いします。当社はラボ用機器と消耗品を専門とし、材料処理のあらゆるニーズに対応するソリューションを提供しています。単純なセラミック部品を開発する場合でも、複雑な航空宇宙部品を開発する場合でも、最大の密度と性能を得るための最適な技術を指導できます。

今すぐ当社のチームに連絡して個別相談を受け、KINTEKがお客様の研究所の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 高圧実験室真空管炉 石英管炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉