真のコストを決定するには、機器や消耗品の表示価格以上のものを見る必要があります。ろう付けは自動化された大量生産では大幅に安価になる可能性がありますが、人件費とセットアップ費用が主な要因となる小ロット生産や修理作業では、溶接の方が経済的な選択肢となることがよくあります。最終的な答えは、プロジェクトの規模、接合する材料、最終部品に要求される強度によって完全に異なります。

経済的なトレードオフの核心はこれです。ろう付けは、しばしば高い材料費(高価なフィラー合金)を、人件費とエネルギーコストの削減と交換し、自動化に理想的です。溶接は通常、材料費が低いですが、より熟練した人件費とエネルギーを必要とし、カスタムまたは重荷重の製作に適しています。

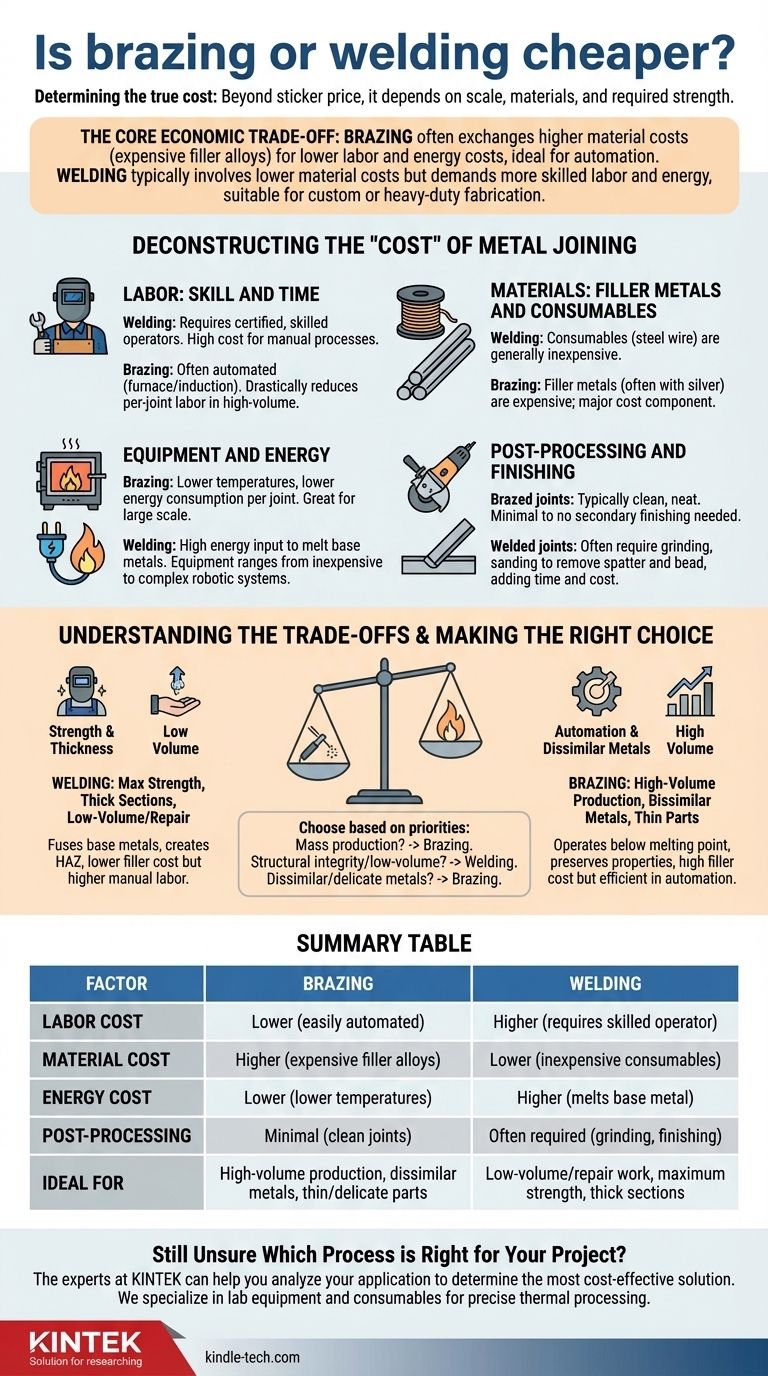

金属接合の「コスト」の内訳

接合プロセスの総コストは、単一の項目ではなく、複数の要因の合計です。これらの構成要素を理解することは、情報に基づいた意思決定を行うために不可欠です。

人件費:スキルと時間

特に構造用途における溶接は、認定された熟練した作業者を必要とします。この専門的な人件費は、特に手作業の場合、コストの大きな要因となります。

ろう付けは、特に炉または誘導ろう付けのセットアップにおいて、自動化されることがよくあります。これにより、大量生産におけるジョイントごとの人件費が劇的に削減され、スケールアップ時に非常に経済的になります。

材料:フィラーメタルと消耗品

溶接消耗品(溶接ワイヤや棒など)は、一般的に安価です。コストが低いのは、それらが一般的な工業用金属で作られていることが多いためです。

対照的に、ろう付けフィラーメタルは、融点を下げて流れを良くするために、銀を高比率で含むことがよくあります。これにより、フィラー材料自体がろう付けプロセスの主要なコスト構成要素となります。

設備とエネルギー

ろう付けは溶接よりもはるかに低い温度で行われます。母材を溶かさないためです。これはジョイントごとのエネルギー消費量の少なさに直結し、大規模な生産では大幅な節約になります。

溶接は、母材を溶かして融合結合を形成するために高いエネルギー入力を必要とします。設備は、比較的安価な被覆アーク溶接機から、非常に複雑で高価なロボットシステムまで多岐にわたります。

後処理と仕上げ

ろう付けされたジョイントは通常非常にきれいで整っているため、二次的な研削や仕上げがほとんど、または全く必要ありません。この「ニアネットシェイプ」接合プロセスは、後工程での時間と人件費を大幅に節約します。

溶接されたジョイントには、しばしばスパッタや不均一なビードができ、美観的または機能的な要件を満たすために研削、研磨、その他の仕上げ作業が必要になることがあり、プロジェクトの総時間とコストが増加します。

溶接が一般的にコスト効率が高い場合

ろう付けの自動化の可能性にもかかわらず、溶接はその固有の単純さと強度から、多くの一般的なシナリオで依然として頼りになる選択肢です。

小ロットまたは一点物のプロジェクト

修理や小ロットの製作では、手動溶接のセットアップは迅速かつ簡単です。熟練した人件費の高さは、ろう付けと比較して最小限の準備と安価なフィラー材料によって相殺されます。

最大の強度を必要とする用途

溶接は母材を融合させ、材料自体と同等かそれ以上の強度を持つジョイントを作成します。絶対的な強度と構造的完全性が主な懸念事項である場合、溶接は技術的にも、多くの場合より直接的でコスト効率の高い選択肢となります。

類似金属の厚いセクションの接合

溶接は、厚い材料に浸透して深く強固な結合を作成するのに優れています。これらの用途には高い熱入力が必要ですが、ろう付けでは大きな熱質量を均一に必要な温度まで加熱するのに苦労します。

トレードオフの理解

ろう付けと溶接のどちらを選択するかは、競合する優先順位のバランスを取る作業です。普遍的に「より良い」または「より安い」方法というものはありません。

強度 対 材料の完全性

溶接は可能な限り強力な結合を作成しますが、コストがかかります。激しい熱は熱影響部(HAZ)を作成し、母材の機械的特性を変化させ、脆くなる可能性があります。

ろう付けは母材の融点以下で動作するため、その特性はほぼそのまま維持されます。ジョイントは溶接されたものより弱いですが、用途には十分な強度であることが多く、薄い部品や繊細な部品にとって重要な熱歪みのリスクを回避できます。

フィラーメタルのコスト 対 自動化の可能性

銀ベースのろう付け合金の高コストは大きな障害です。しかし、このコストは、毎回正確な量のフィラーが適用され、廃棄物を最小限に抑える自動化プロセスで正確に制御できます。

溶接ワイヤの低コストは魅力的ですが、手動溶接では過剰溶接や廃棄物の増加につながる可能性があり、ロボット工学への大規模な投資なしでは、ジョイントごとの人件費は高止まりします。

異種金属の接合

ろう付けの最大の技術的利点は、銅と鋼、またはアルミニウムと銅など、異種金属を接合できることです。これらの材料を溶接することは、冶金学的特性が互換性がないため、しばしば不可能です。これらの場合、ろう付けが唯一実行可能な選択肢となり、そのコストは正当化されます。

アプリケーションに最適な選択をする

最も経済的なプロセスを選択するには、プロジェクトの特定の目標を評価する必要があります。

- 大量生産と自動化が主な焦点である場合: サイクルタイムの短縮、エネルギー使用量の削減、後処理の最小化により、ろう付けの方がコスト効率の高い道となる可能性が高いです。

- 小ロットプロジェクトでの構造的完全性が主な焦点である場合: 溶接は、最小限のセットアップで優れた強度を提供するため、ほぼ常に安価で直接的な解決策となります。

- デリケートな金属、薄い金属、または異種金属の接合が主な焦点である場合: ろう付けは優れた技術的選択肢であり、溶接では対応できない独自の能力によってそのコストは正当化されます。

結局のところ、情報に基づいた決定は、プロセス自体だけでなく、完成した部品の総コストを分析することから生まれます。

要約表:

| 要因 | ろう付け | 溶接 |

|---|---|---|

| 人件費 | 低い(容易に自動化可能) | 高い(熟練作業者が必要) |

| 材料費 | 高い(高価なフィラー合金) | 低い(安価な消耗品) |

| エネルギーコスト | 低い(低温) | 高い(母材を溶かす) |

| 後処理 | 最小限(きれいなジョイント) | 必要となることが多い(研削、仕上げ) |

| 理想的な用途 | 大量生産、異種金属、薄い/デリケートな部品 | 小ロット/修理作業、最大の強度、厚いセクション |

あなたのプロジェクトにどちらのプロセスが適しているかまだ不明ですか?

ろう付けと溶接の選択は、予算、スケジュール、製品品質に影響を与える重要な決定です。KINTEKの専門家は、大量生産であれカスタム修理であれ、お客様の特定のアプリケーションを分析し、最もコスト効率が高く技術的に健全な金属接合ソリューションを決定するお手伝いをします。

当社は、ろう付けや熱処理用途を含む、正確な熱処理に必要なラボ機器と消耗品の提供を専門としています。 効率と性能のためにプロセスを最適化するお手伝いをさせてください。

KINTEKに今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- ラミネート・加熱用真空熱プレス機

- セラミックファイバーライニング付き真空熱処理炉