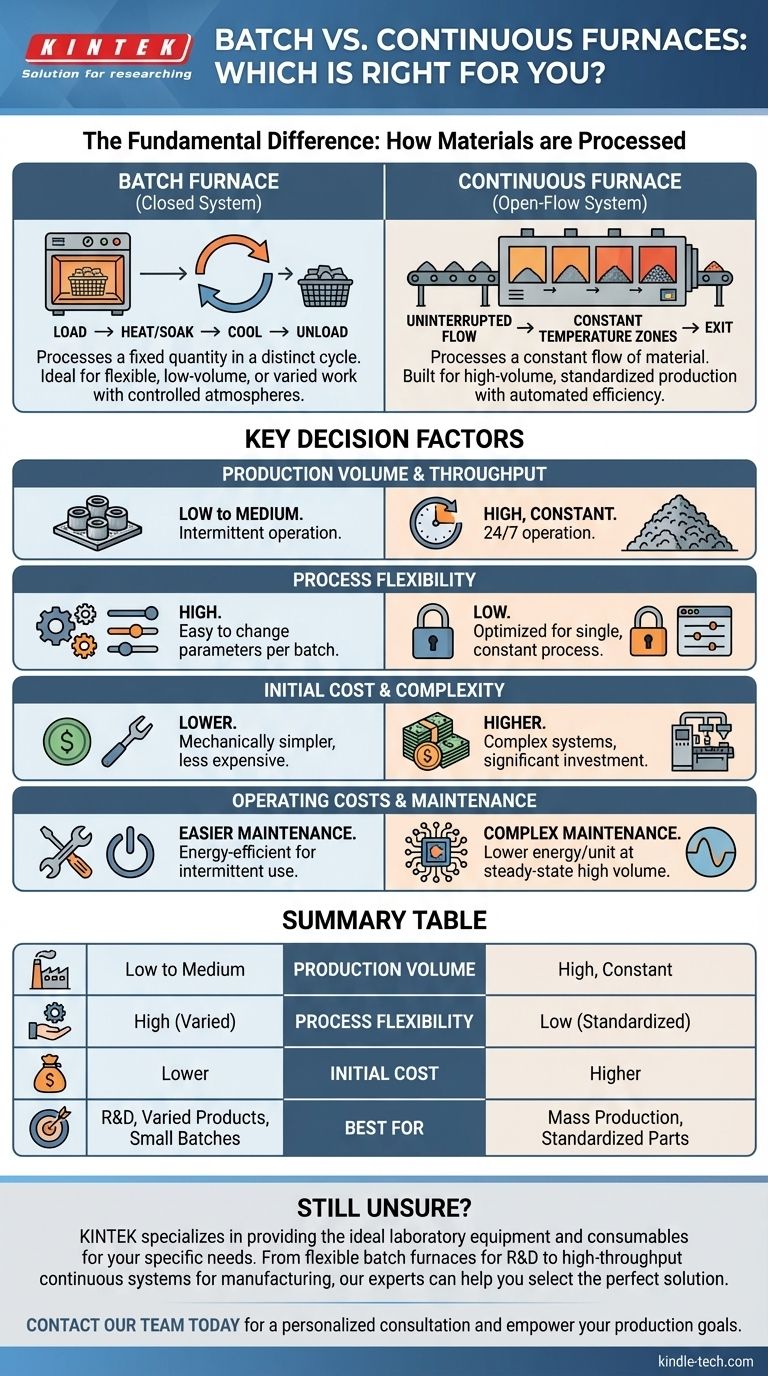

根本的な違いは、バッチ炉と連続炉では材料の処理方法にあります。バッチ炉は、明確な開始から終了までのサイクルで固定量の材料を処理するのに対し、連続炉は、異なる加熱ゾーンを通過する材料の一定で中断のない流れを処理します。

選択は、どちらの炉が技術的に優れているかではなく、どちらの運用モデルがお客様の生産量とプロセス要件に最も適合するかということです。バッチ炉は、多様な作業や少量生産に柔軟性を提供するのに対し、連続炉は大量で標準化された生産のために作られています。

基本的な動作原理

適切な炉を選択するには、まずそれぞれがどのように機能するかという核心的な違いを理解する必要があります。この運用モデルが、コストや複雑さからスループットやエネルギー使用量に至るまですべてを決定します。

バッチ炉の仕組み

バッチ炉は閉鎖システムです。特定の量の製品、すなわち「バッチ」が、バスケットやラックなどの治具を使用して炉内に装填されます。

その後、炉は密閉され、チャンバー全体が特定の熱サイクル(加熱、保持、冷却)を受けます。プロセスが完了すると、ドアが開き、完成したバッチがアンロードされます。

この方法は、操作中にチャンバーが完全に密閉されるため、制御された不活性雰囲気やクリーンルーム基準を必要とするプロセスに最適です。

連続炉の仕組み

連続炉はオープンフローシステムです。材料は炉の一方の端から継続的に供給され、コンベア上または巻き戻されることによって異なる温度ゾーンを通過し、もう一方の端から排出されます。

炉はその長さに沿って一定の温度プロファイルを維持し、処理時間は材料の移動速度によって制御されます。

この設計により、各サイクルでの治具や手動での装填/アンロードの必要性がなくなり、単一製品タイプの大量生産において非常に効率的になります。

主要な決定要因の比較

最終的な決定は、各炉タイプがお客様の特定の運用上および財務上の目標とどのように一致するかによって決まります。

生産量とスループット

これは最も重要な要素です。連続炉は、高いスループットによって投資が正当化される、大量かつ一定の生産のために設計されています。

バッチ炉は、より低い、または不確実な生産量により適しています。断続的に稼働できる能力があるため、24時間365日稼働していない場合には、より費用対効果が高くなります。

プロセスの柔軟性

バッチ炉は優れた柔軟性を提供します。新しい部品のグループごとに、温度、時間、雰囲気条件を容易に変更できます。

連続炉ははるかに堅牢です。一定の温度と速度で動作するように最適化されているため、熱処理プロセスに頻繁な変更を必要とするアプリケーションには適していません。

初期費用と複雑さ

複雑なコンベアシステムとゾーン制御のため、連続炉は著しく複雑で、初期費用がはるかに高くなります。

バッチ炉は機械的に単純であるため、購入と設置のコストが低くなります。

運転コストとメンテナンス

バッチ炉は、その単純な設計により、一般的にメンテナンスが容易でコストがかかりません。断続的な生産の場合、サイクル間にシャットダウンできるため、エネルギー効率が高くなります。

連続炉は、より頻繁で複雑なメンテナンスを必要とします。ただし、大量生産のシナリオでは、繰り返し加熱・冷却サイクルを回避できるため、生産単位あたりの全体的なエネルギー消費量が少なくなる可能性があります。

トレードオフの理解

どちらの炉も完璧な解決策ではありません。客観的な決定を下すためには、それらの固有の妥協点を認識することが重要です。

バッチ炉の妥協点

バッチ炉では、柔軟性と低い初期投資を得ることができます。しかし、スループットを犠牲にし、装填とアンロードに多くの人件費が必要になる場合があります。また、完全なバッチを形成するために部品が列をなすため、仕掛品在庫を管理する必要があります。

連続炉の妥協点

連続炉では、大規模な自動化と莫大なスループットを得ることができます。トレードオフは、柔軟性の喪失、大幅に高い設備投資、およびより複雑なメンテナンス要件です。これは汎用性のためではなく、標準化への投資です。

アプリケーションに最適な選択を行う

主要な生産目標を直接サポートする炉を選択してください。

- 主な焦点が高い大量で一貫した生産である場合: 連続炉の自動化とスループットが、部品あたりの最低コストをもたらします。

- 主な焦点が多様な製品に対するプロセスの柔軟性である場合: バッチ炉は、異なる部品、温度、特殊雰囲気に対して必要な制御を提供します。

- 主な焦点が初期投資と低容量の管理である場合: バッチ炉のシンプルさ、低コスト、および運用効率が最も実用的な選択肢となります。

静的なグループでの処理と一定の流れでの処理というこの核心的な違いを理解することにより、製造目標に役立つ適切なツールとして炉を自信を持って選択できます。

要約表:

| 要因 | バッチ炉 | 連続炉 |

|---|---|---|

| 生産量 | 低~中程度 | 高、一定 |

| プロセスの柔軟性 | 高(バッチごとに変更が容易) | 低(単一プロセスに最適化) |

| 初期費用 | 低い | 高い |

| 最適 | 多様な製品、研究開発、少量生産 | 大量生産、標準化された部品 |

まだ、お客様のラボや生産ラインに最適な炉がわからない場合:

KINTEKは、お客様の特定のニーズに最適なラボ機器と消耗品を提供することに特化しています。研究開発のためのバッチ炉の柔軟性が必要な場合でも、製造のための連続システムの高スループットが必要な場合でも、当社の専門家がプロセス効率とコスト効率を最適化するための完璧なソリューションを選択するお手伝いをします。

今すぐ当社のチームにご連絡いただき、個別相談を受け、KINTEKがお客様の生産目標を達成できるよう支援しましょう。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用 1700℃ マッフル炉