本質的に、化学気相成長法(CVD)は、高純度・高性能な固体膜やコーティングを生成するために使用される材料製造プロセスです。前駆体ガスを制御されたチャンバーに導入し、そこで加熱された表面(基板として知られる)上で化学反応を起こさせ、目的の材料の薄い固体層を堆積させます。

CVDの核心原理は、精密に制御された化学反応を通じて、材料を気体状態から固体状態へと変換することです。加熱された基板は、単なる堆積表面ではなく、膜を原子レベルで構築する化学反応の触媒であり、場所でもあります。

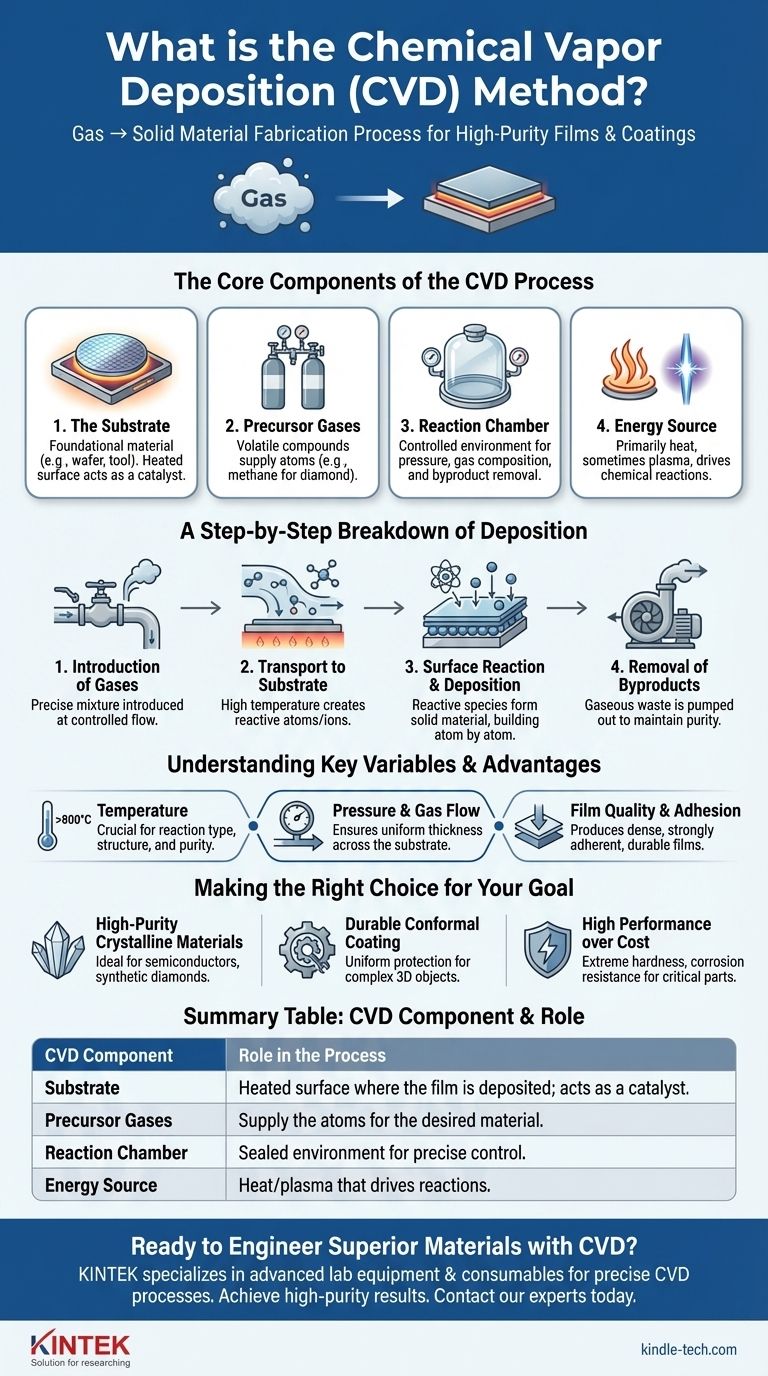

CVDプロセスの主要コンポーネント

CVDがどのように機能するかを理解するためには、最終製品を作成するために連携して機能する4つの主要コンポーネントを認識することが不可欠です。

基板

基板は、コーティングされる基礎となる材料です。これは、マイクロエレクトロニクス用のシリコンウェハーから、切削工具、さらには小さなダイヤモンドシード結晶まで、あらゆるものになり得ます。

基板は特定の、しばしば非常に高い温度に加熱されます。この熱エネルギーが、堆積に必要な化学反応を促進します。多くの場合、基板表面自体がこれらの反応の触媒として機能します。

前駆体ガス

これらは、堆積させたい材料の原子を含む揮発性の化学化合物です。例えば、ダイヤモンド膜を作成するには、メタンのような炭素を豊富に含むガスが使用されます。

これらの前駆体は、不活性な「キャリア」ガスで希釈されることが多く、制御された速度でチャンバー内を輸送するのに役立ちます。

反応チャンバー

プロセス全体は、密閉された反応チャンバー内で行われます。これにより、圧力、ガス組成、不要な副生成物の除去など、環境を精密に制御できます。

エネルギー源

加熱された基板が主要なエネルギー源ですが、一部のCVDバリエーションでは、プロセスを強化するために追加のエネルギーを使用します。

これには、マイクロ波やレーザーを使用してガスをプラズマにイオン化することが含まれ、これにより前駆体分子がより効率的に分解され、より低い温度での堆積が可能になります。

堆積の段階的な内訳

CVD法は、基板表面に膜を構築するために、明確な一連のイベントに従います。

1. ガスの導入

前駆体ガスとキャリアガスの精密な混合物が、指定された流量で反応チャンバーに導入されます。

2. 基板への輸送

これらのガスは加熱された基板上を流れます。高温によりガス分子が分解され、高反応性の原子、分子、またはイオンが生成されます。

3. 表面反応と堆積

これらの反応性種が熱い基板と接触すると、化学反応を起こします。この反応の生成物は、表面に付着する固体材料です。

このプロセスは層ごとに積み重なり、基板に化学的に結合した固体膜を形成します。

4. 副生成物の除去

化学反応は、ガス状の副生成物も生成します。これらは効果的に廃棄物です。これらは、純粋な環境を維持し、反応を促進するために、チャンバーから継続的に排出されます。

トレードオフと主要変数の理解

CVDは強力ですが、要求の厳しい技術です。その成功は、細心のプロセス制御に完全に依存しています。

温度の重要な役割

基板の温度は、おそらく最も重要な変数です。これは、発生する化学反応の種類を直接決定し、それが最終的な膜の構造、純度、および物理的特性を決定します。温度はしばしば800°C以上に達することがあります。

圧力とガス流量

チャンバー内の圧力とガスの流量は、正確に管理する必要があります。これらの要因は、コーティングの均一性に影響を与え、堆積された膜が基板全体で一貫した厚さを持つことを保証します。

プロセス期間とメンテナンス

CVDは非常に遅いプロセスになることがあります。例えば、人工ダイヤモンドの作成には数日または数週間かかることがあります。長時間の稼働中には、チャンバー壁から不要な材料堆積物を除去するなど、メンテナンスのためにプロセスを定期的に停止する必要がある場合があります。

膜の品質と密着性

CVDの主な利点は、緻密で密着性の高い膜を生成できることです。コーティングは表面での化学反応を通じて成長するため、基板と強力な結合を形成し、非常に耐久性のある層をもたらします。

目標に合った適切な選択をする

CVDは万能なソリューションではありません。その適用は、材料の品質が最優先される特定の製造およびエンジニアリング目標に最適です。

- 高純度で結晶性の材料の作成が主な焦点である場合: CVDは、半導体製造や合成ダイヤモンドの成長などの用途に理想的です。ゆっくりと制御された堆積により、原子が安定した結晶格子に配列することができます。

- 耐久性のある均一なコーティングの適用が主な焦点である場合: CVDは、複雑な3Dオブジェクトのコーティングに優れています。ガス状の前駆体が露出したすべての表面にアクセスして反応し、均一な保護層を形成できるためです。

- 重要なコンポーネントのコストよりも性能が主な焦点である場合: CVDは、装置やプロセスが複雑になる可能性があるにもかかわらず、極度の硬度、耐食性、または特定の電子特性を提供するコーティングを作成するための選択肢となる方法です。

ガス、熱、化学の相互作用をマスターすることにより、CVD法は原子レベルから材料を設計するための強力なツールを提供します。

要約表:

| CVDコンポーネント | プロセスにおける役割 |

|---|---|

| 基板 | 膜が堆積される加熱された表面。触媒として機能します。 |

| 前駆体ガス | 目的の材料の原子を供給します(例:ダイヤモンド用のメタン)。 |

| 反応チャンバー | 圧力とガス組成を精密に制御するための密閉環境。 |

| エネルギー源 | 化学反応を促進する熱(および時にはプラズマ)。 |

| 主な利点 | 高純度、均一なコーティング、強力な密着性、緻密な膜 |

CVDで優れた材料を設計する準備はできましたか?

KINTEKは、精密な化学気相成長プロセスに必要な高度な実験装置と消耗品を専門としています。半導体の開発、耐久性のある保護コーティングの作成、合成ダイヤモンドの成長など、当社のソリューションは、お客様の研究が要求する高純度・高性能な結果を達成するのに役立ちます。

今すぐフォームから当社の専門家にお問い合わせください。お客様の特定の研究室および製造目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉