熱処理の冷却段階とは、金属を特定の点まで加熱した後に、その温度を制御されたプロセスで下げることです。これは多くの場合最も重要な段階であり、焼入れとして知られる冷却の速度と方法は、材料の最終的な機械的特性(硬度、強度、延性など)を直接決定します。冷却方法の選択は、ブラインへの急速な浸漬から、炉内での数時間にわたるゆっくりとした冷却まで多岐にわたります。

理解すべき核となる原則は、単に金属を冷やすことだけではないということです。冷却の速度が材料の最終的な微細構造を決定し、目的の特性を固定し、意図された目的に向けてそれを変化させます。

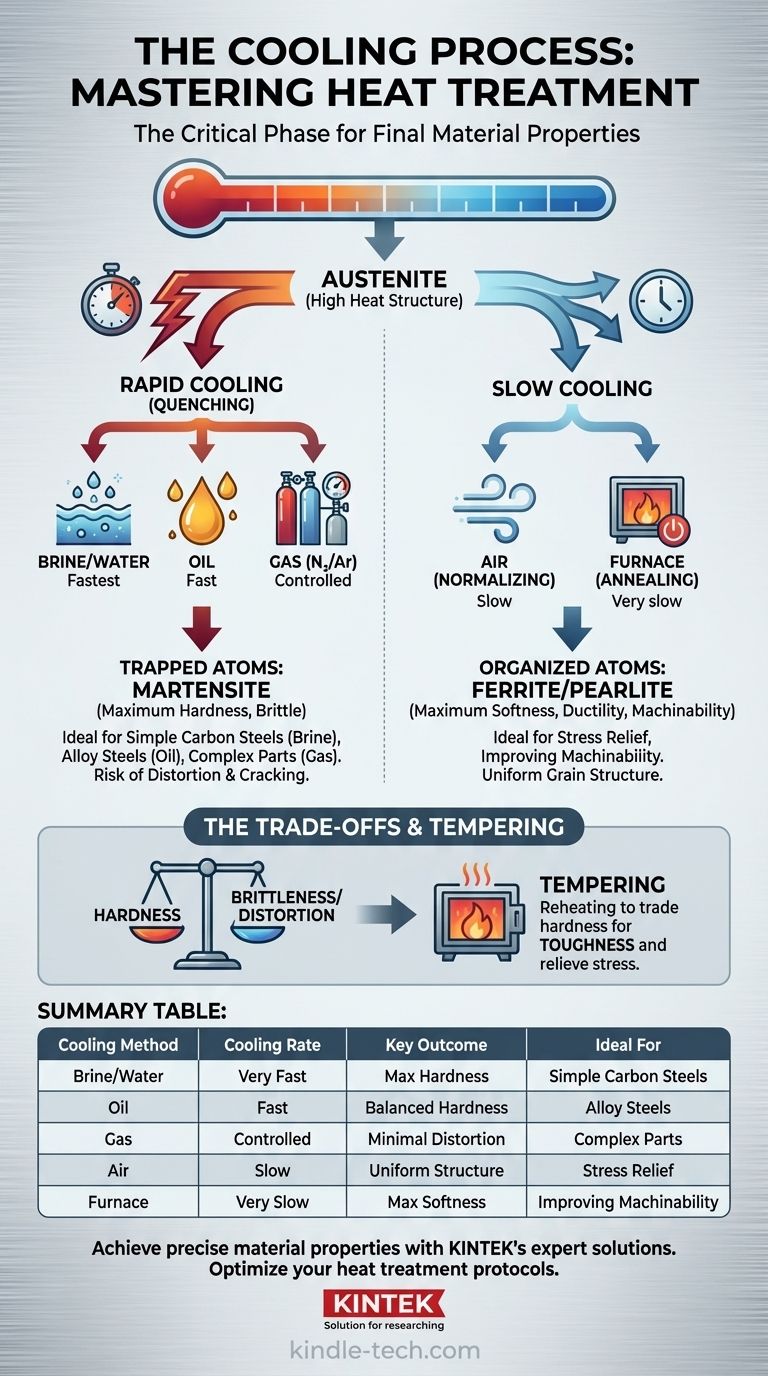

冷却速度が決定要因となる理由

高温の熱処理温度では、鋼などの金属の原子構造はオーステナイトと呼ばれる形態に変化します。冷却プロセスの目標は、このオーステナイトが室温で異なる構造にどのように戻るかを制御することです。

変態の科学

急速に冷却されると、原子は軟らかく安定した状態に再配列する時間がありません。それらは、マルテンサイトのような、非常に歪んだ、硬く脆い構造に閉じ込められます。これが硬化プロセスの主な目標です。

ゆっくりと冷却されると、原子は十分な時間をかけて整然とした低応力の結晶構造に入ります。これにより、フェライトやパーライトのような構造を持つ、より軟らかく、より延性があり、加工しやすい材料が得られます。

一般的な冷却方法とその目的

「焼入れ剤」、つまり冷却媒体は、必要な冷却速度、金属の種類、部品の形状に基づいて選択されます。各媒体は異なる速度で熱を抽出します。

焼入れ:最大の硬度への道

焼入れとは、急速な冷却プロセス全般を指します。目標は、軟らかい構造の形成を防ぐのに十分な速さで金属を冷却することです。

- ブラインまたは水焼入れ: 塩水溶液は最も速い冷却速度を提供します。非常に効果的ですが、最も過酷でもあり、薄い部品や複雑な部品の反りや亀裂を引き起こす可能性のある甚大な内部応力を発生させます。

- 油焼入れ: 油は水よりもゆっくりと冷却されます。これは、高い硬度を達成することと、歪みのリスクを減らすことのバランスが良いため、多くの合金鋼にとって非常に一般的な選択肢です。

- ガス焼入れ: 高圧下で窒素やアルゴンなどのガスを使用すると、高度に制御されたクリーンな冷却プロセスが得られます。油よりも遅いですが、歪みの最小化が不可欠な航空宇宙分野で使用される高価値部品、複雑な形状、先進材料に最適です。原則として、鋼には99.995%純度の窒素が使用され、超合金には99.999%の窒素またはアルゴンが必要になる場合があります。

徐冷:安定性と加工性の優先

すべての熱処理が硬化を目的としているわけではありません。金属を軟化させたり、応力を除去したり、内部の結晶粒構造を微細化したりすることが目的の場合もあります。

- 焼きなまし: これには、電源を切った炉内に放置するなどして、材料を可能な限りゆっくりと冷却することが含まれます。最も軟らかく、最も延性のある状態になり、金属の加工や成形が容易になります。

- 焼ならし: これには、部品を炉から取り出し、静止した空気中で冷却させることが含まれます。焼きなましよりも速いですが、焼入れよりもはるかに遅いです。焼ならしは、鍛造や冷間成形などの以前の製造工程で蓄積された応力を除去し、より均一な結晶粒構造を作成するためによく使用されます。

トレードオフの理解:硬度 対 脆性

冷却プロセスの選択は、バランスを取る作業です。ある特性を達成することは、しばしば別の特性を犠牲にすることを意味します。

歪みと亀裂のリスク

冷却速度が速いほど、熱衝撃と内部応力は大きくなります。急速な焼入れは最大の硬度を生み出しますが、部品の反り、歪み、さらには亀裂の発生リスクも高くなります。焼入れ剤は部品を硬化させるのに十分な攻撃性を持っている必要がありますが、部品を破壊するほど攻撃的であってはなりません。

焼き戻しの必要性

最大の硬度に焼入れされた部品は、ほとんどの場合、実用的な用途には脆すぎます。それはガラスのように、硬いですが簡単に割れます。

このため、焼入れの後にほぼ必ず焼き戻しと呼ばれる2回目の熱処理が行われます。このプロセスには、硬化された部品をはるかに低い温度で再加熱し、応力を除去し、わずかな硬度と引き換えに靭性を大幅に向上させることが含まれます。

適切な冷却プロセスの選択

冷却方法の選択は、コンポーネントが必要とする最終的な特性と一致している必要があります。

- 最大の硬度が主な焦点の場合: 単純な炭素鋼の場合はブライン、合金の場合は速い油など、材料が耐えられる最も積極的な焼入れを使用します。

- 歪みの最小化が主な焦点の場合: 複雑な部品や高精度部品の場合は、真空ガス焼入れやマイルドな油など、より遅く、より制御された方法を使用します。

- 加工性または軟らかさの向上が主な焦点の場合: 炉冷(焼きなまし)や空冷(焼ならし)などの徐冷プロセスを使用します。

結局のところ、冷却プロセスを習得することは、金属自体の最終的な特性を習得することなのです。

要約表:

| 冷却方法 | 冷却速度 | 主な結果 | 理想的な用途 |

|---|---|---|---|

| ブライン/水焼入れ | 非常に速い | 最大硬度(マルテンサイト) | 単純な炭素鋼 |

| 油焼入れ | 速い | 硬度のバランスと歪みの低減 | 合金鋼 |

| ガス焼入れ | 制御された | 歪みの最小化、クリーンなプロセス | 高価値、複雑な部品(航空宇宙) |

| 空冷(焼ならし) | 遅い | 均一な結晶粒構造、応力除去 | 鍛造後の応力除去 |

| 炉冷(焼きなまし) | 非常に遅い | 最大の軟らかさと延性 | 加工性の向上 |

KINTEKの専門的なソリューションで、ラボで正確な材料特性を実現しましょう。

適切な冷却方法の選択は、コンポーネントが必要とする正確な硬度、強度、寸法安定性を達成するために不可欠です。高強度合金を開発する場合でも、精密部品の歪みを最小限に抑える必要がある場合でも、KINTEKは熱処理プロセスの全工程を制御するための高度なラボ機器と消耗品を提供します。

当社のチームは、再現性が高く高品質な結果を得るために、お客様のラボが焼入れおよび冷却プロトコルを最適化できるよう支援することを専門としています。お客様固有の材料科学および熱処理の課題について、当社の専門家にご相談いただくには、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 2200℃ タングステン真空熱処理・焼結炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

よくある質問

- TiO2の焼成における真空炉の重要な役割は何ですか?粉末微細構造の最適化

- 焼結の例は何ですか?古代の陶器から現代の3Dプリンティングまで

- 成形後に焼結が必要なのはなぜですか?弱い粉末を強くて耐久性のある金属部品に変換するため

- アチソンプロセスにおける大型抵抗炉の主な機能は何ですか?炭化ケイ素合成の動力源

- アーク溶解炉のプロセスとは?大量の鉄スクラップリサイクルの鍵

- 熱処理に使用される炉の2つの基本的な種類は何ですか?金属に最適な環境を選びましょう

- 42CrMo4鋼の処理において、高精度焼戻し炉はどのような役割を果たしますか?強度と靭性の最適化

- 硬化できない鋼とは?炭素とオーステナイト組織の役割を理解する