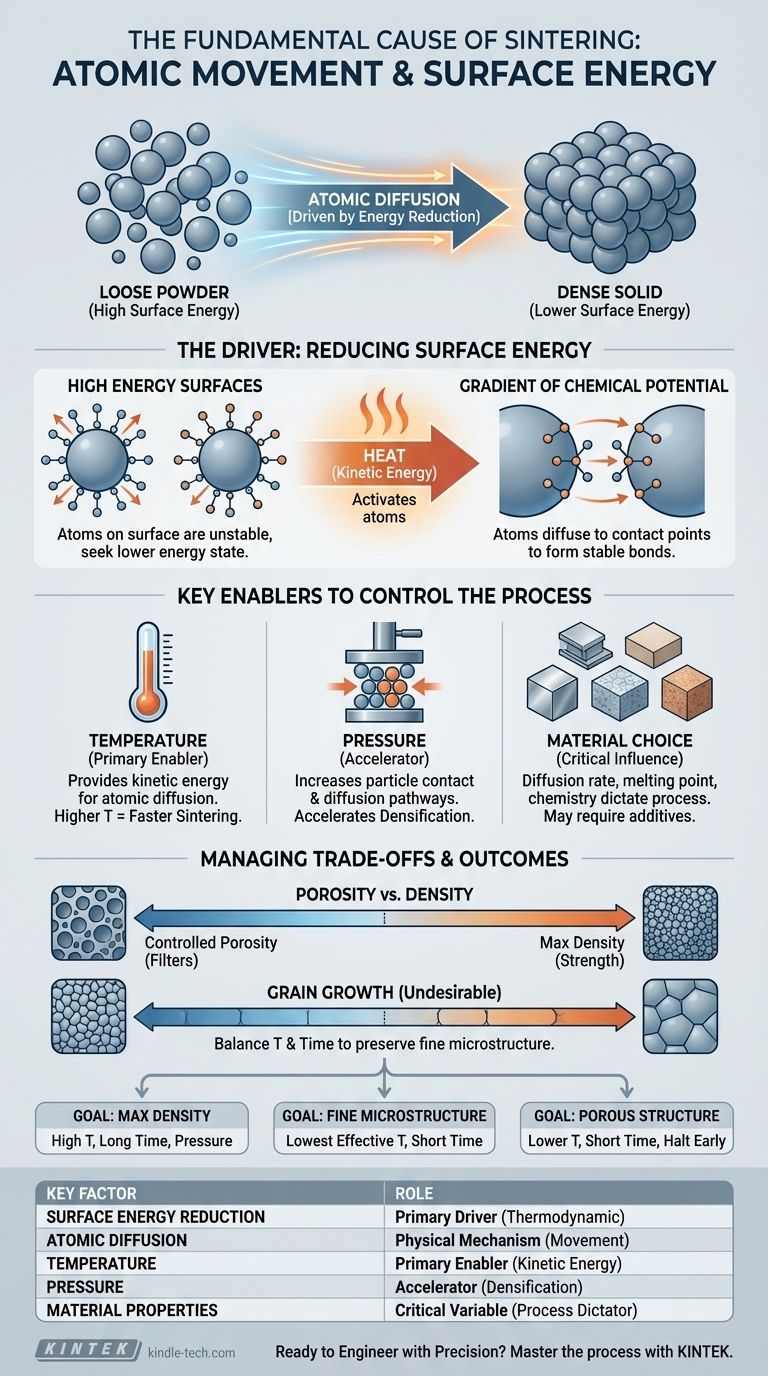

焼結は、その核心において、原子の移動のプロセスです。これは、粉末のような個々の粒子の集合体が、材料を溶融させることなく、熱を使用して固体で緻密な塊に変換される方法です。根本的な原因は原子の拡散であり、原子は高エネルギー領域から低エネルギー領域へと移動するように駆動されます。

焼結の真の原因は、システムの総表面エネルギーを低減するための熱力学的駆動力です。個々の粒子は膨大な量の高エネルギー表面積を持っており、原子は自発的に移動して結合し、より安定した低エネルギーの固体構造を形成します。

根本的な推進力:表面エネルギーの低減

焼結は、材料にとってより安定したエネルギー状態であるために起こります。ゆるい粉末は本質的に不安定であり、システムは自然に、より低いエネルギー構成である緻密な固体を求めます。

表面の高いエネルギー

粒子のすべての表面は、高エネルギー状態を表します。表面の原子は、材料の内部の原子に比べて結合する隣接原子が少なく、不安定です。微粉末は巨大な集合表面積を持ち、その結果、大量の過剰な表面エネルギーが生じます。

化学ポテンシャルの勾配

この過剰な表面エネルギーは、化学ポテンシャルの勾配を生み出します。これを原子レベルでの一種の圧力と考えてください。粒子表面の原子(高化学ポテンシャル領域)は「不快」であり、2つの粒子間の接触点など、より低い化学ポテンシャルの場所へ移動するように駆動されます。

変化のメカニズムとしての拡散

拡散は、この変化を可能にする物理的なメカニズムです。熱は、原子が移動可能になるために必要な運動エネルギーを提供します。エネルギーを得た原子は、粒子表面から移動し、隣接する粒子間に形成される「ネック」に拡散し、固体の結合を形成し、全体の表面積を減少させます。

焼結を可能にする主要な要因

表面エネルギーの低減が「なぜ」であるのに対し、「どのように」そして「どれくらいの速さで」プロセスを制御するためにいくつかの外的要因が使用されます。これらは結果を管理するために私たちが操作できるレバーです。

温度の役割

熱は焼結の主要な促進剤です。それ自体が焼結を引き起こすわけではありませんが、原子拡散が実用的な速度で起こるために必要な熱エネルギーを提供します。高温はより速い拡散をもたらし、その結果、より速く、より完全な焼結プロセスをもたらします。

圧力の影響

外部圧力を加えることで、緻密化を大幅に加速できます。圧力は粒子をより密接に接触させ、拡散経路の数を増やし、原子移動の障壁を克服するのに役立ちます。スパークプラズマ焼結(SPS)のような技術は、熱と組み合わせて圧力を使用し、迅速な緻密化を実現します。

材料選択の影響

材料自体が重要な要因です。拡散速度、融点、および化学的特性は、材料がどれだけ容易に焼結するかを決定します。一部の材料は、効果的な結合を促進するために、特定の雰囲気条件または添加剤(焼結助剤)の使用を必要とします。

トレードオフの理解

焼結プロセスの制御は、バランスを取る行為です。ある特性を最適化すると、別の特性を犠牲にすることがよくあります。

気孔率 vs. 密度

最も基本的なトレードオフは、気孔率と密度の間です。焼結が進むにつれて、粒子間の気孔が除去され、材料の密度が増加します。目標が完全に緻密で強力な部品である場合、すべての気孔を除去することを目指します。しかし、フィルターのような用途では、ある程度の制御された気孔率が望ましい結果となります。

結晶粒成長

焼結の一般的でしばしば望ましくない副作用は、結晶粒成長です。原子が材料を緻密化するために移動するにつれて、個々の結晶粒が合体して大きくなることがあります。これは、材料をより脆くするなど、機械的特性に悪影響を及ぼす可能性があります。結晶粒成長の管理には、可能な限り低い温度と時間を採用することがよくあります。

焼結結果を制御する方法

焼結へのアプローチは、最終部品の望ましい特性によって導かれる必要があります。根本的な原因を理解することで、プロセス変数を操作して目標を達成できます。

- 最大の密度を達成することが主な焦点である場合:高温、長時間の焼結時間、または圧力アシスト焼結のような高度な方法を利用して、気孔の完全な除去に向けてプロセスを推進します。

- 微細な微細構造を維持することが主な焦点である場合:重要な結晶粒成長を許容することなく、必要な結合を達成するために、可能な限り低い有効温度と最短の時間を使用します。

- 多孔質構造を作成することが主な焦点である場合:低温または短時間を使用することで、焼結プロセスを意図的に早期に停止させ、完全な緻密化を達成することなく、粒子間にネックが形成されるようにします。

最終的に、焼結を制御された拡散駆動プロセスと見なすことで、時間、温度、および圧力を操作して材料を精密に設計する力が得られます。

要約表:

| 主要因 | 焼結プロセスにおける役割 |

|---|---|

| 表面エネルギーの低減 | 主要な駆動力。原子はより安定した低エネルギーの固体構造を形成するために移動します。 |

| 原子拡散 | 物理的なメカニズム。熱は原子が移動して結合を形成するためのエネルギーを提供します。 |

| 温度 | 主要な促進剤。原子の移動度を高め、拡散速度を加速します。 |

| 圧力 | 加速器。粒子をより密接に接触させ、緻密化を促進します。 |

| 材料特性 | 重要な変数。拡散速度と特定の条件または助剤の必要性を決定します。 |

精密な材料を設計する準備はできていますか?

焼結の原因を理解することは、それを習得するための第一歩です。KINTEKでは、最大の密度、微細な微細構造、または制御された気孔率のいずれを目標とする場合でも、完璧な結果を得るために時間、温度、および圧力を制御するために必要な高度な実験装置と消耗品を提供することに特化しています。

お客様の特定の用途についてご相談ください。 今すぐ専門家にお問い合わせください。お客様のラボの課題に最適な焼結ソリューションを見つけます。

ビジュアルガイド