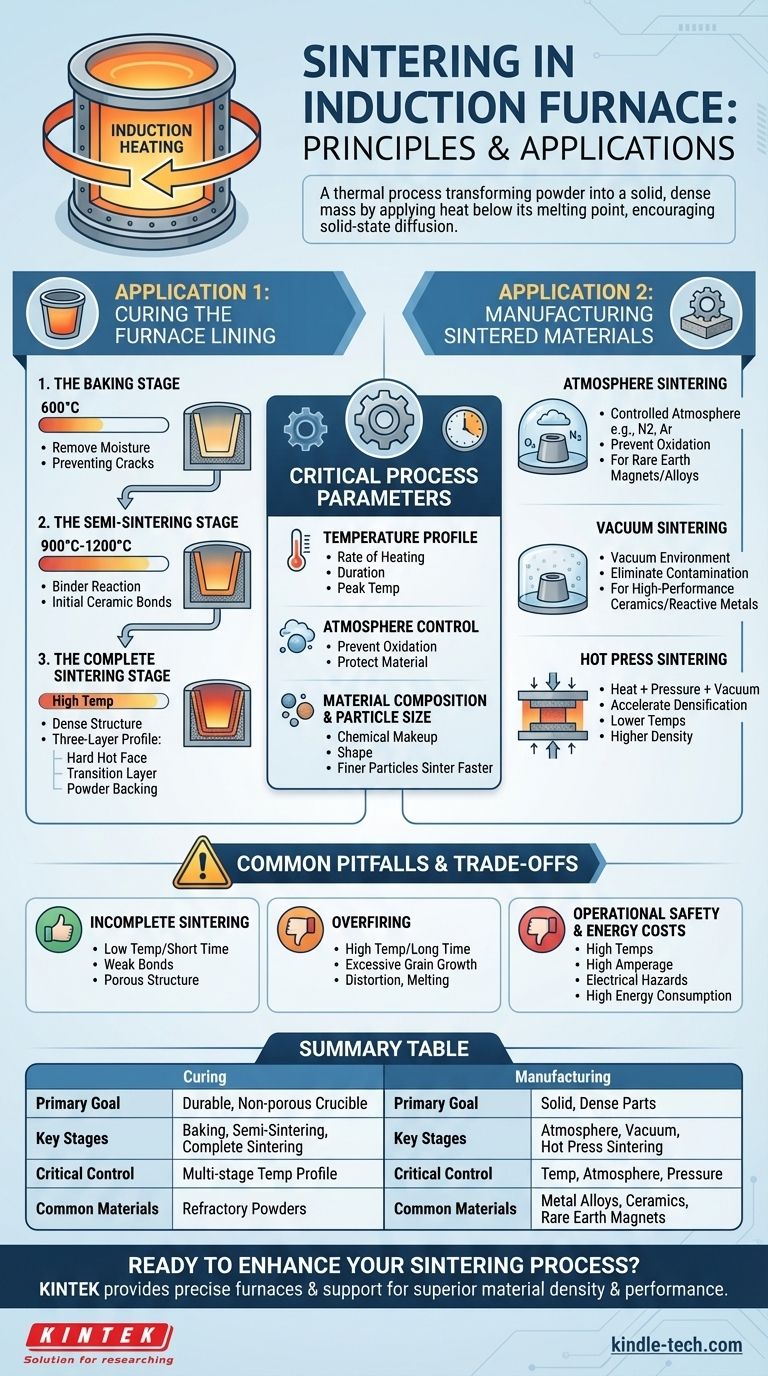

焼結とは、本質的に熱処理プロセスであり、粉末を融点以下の温度で加熱することにより、固体の緻密な塊に変えるために使用されます。誘導炉の文脈では、この用語は2つの異なるが関連する用途を指します。1つ目は、炉自身の耐火ライニングを硬化させる重要なプロセスであり、2つ目は、さまざまな粉末材料から焼結部品を製造するための熱源として炉を使用することです。

焼結は単に高温であるだけでなく、精密に制御された変形です。成功は、材料を実際に溶融させることなく、個々の粒子を結合させて強力で統一された構造にする固相拡散を促進するために、温度、時間、および雰囲気を管理することにかかっています。

焼結の2つの主要な用途

「誘導炉での焼結」というフレーズは曖昧な場合があります。炉自体を操作のために準備しているのか、それとも製品を作成するために特殊な誘導炉を使用しているのかを区別することが重要です。

用途1:炉ライニングの硬化

これは、標準的な誘導溶解炉のセットアップについて議論する際の最も一般的な意味です。ライニングは通常、乾燥した耐火粉末であり、固体で非多孔質で耐久性のあるるつぼを形成するために焼結されなければなりません。

適切に焼結されたライニングは、炉の安全性と耐用年数にとって不可欠です。このプロセスは体系的であり、明確な段階に従います。

ベーキング段階 炉はゆっくりと低温、通常約600°Cまで加熱されます。主な目的は、耐火材料からすべての残留水分を穏やかに除去することです。残留水分は、蒸気になって亀裂や剥離を引き起こす可能性があります。

半焼結段階 温度はさらに上昇し、多くの場合900°Cから1200°Cの範囲になります。この時点で、耐火混合物中のバインダー剤が反応し始め、粒子間に最初のセラミック結合が形成され始め、半剛性の構造が作成されます。

完全焼結段階 炉は最終的な高い焼結温度に達します。この温度は、耐火材料の仕様に基づいて慎重に選択されます。この温度で保持することにより、目的の3層プロファイルを持つ緻密で強力なセラミック構造が形成されます。内側には硬く完全に焼結された「ホットフェース」、半焼結された遷移層、および断熱のための緩い粉末の裏打ちです。

用途2:焼結材料の製造

誘導加熱は、粉末材料を完成品またはほぼ完成品の部品に焼結するために特別に設計された特殊炉の中核技術でもあります。この場合、誘導コイルはるつぼまたは材料自体を加熱します。

これらの炉は精密な制御を提供し、高度な材料に使用されます。

雰囲気焼結 プロセスは、酸化やその他の不要な化学反応を防ぐために、制御された雰囲気(例:窒素、アルゴン)下で実施されます。これは、希土類磁石や特定の金属合金などの材料にとって不可欠です。

真空焼結 真空中でプロセスを実行することにより、大気ガスからの汚染のリスクが排除されます。これにより、最終製品の純度と性能が向上し、高性能セラミックスや反応性金属で一般的です。

熱間プレス焼結 この高度な方法は、熱(多くの場合誘導による)と高機械的圧力を真空中で組み合わせます。圧力は物理的に粒子を押し付け、緻密化を加速し、より低い温度での焼結やより高い最終密度の達成を可能にします。

重要なプロセスパラメータの理解

焼結の成功は、用途に関係なく、いくつかの主要な変数を慎重に管理することにかかっています。

温度プロファイル

焼結は、その温度プロファイル、つまり加熱速度、保持(または「ソーク」)の持続時間、および最終的なピーク温度によって定義されます。このプロファイルは、材料の組成と目的の最終特性に基づいて綿密に設計されています。拡散を促進するのに十分な高温である必要がありますが、融点より安全に低いままでなければなりません。

雰囲気制御

炉内の環境は重要です。制御されていない雰囲気は酸化を引き起こし、粒子間の結合を弱める可能性があります。制御された雰囲気または真空は、材料を保護し、最終製品の完全性を確保するために使用されます。

材料組成と粒度

初期粉末粒子の化学組成とサイズおよび形状は、材料がどのように焼結されるかに大きく影響します。一般に、より微細な粒子は、表面積が大きいため、より速く、より低い温度で焼結されます。

一般的な落とし穴とトレードオフ

完璧な焼結を達成するには、競合する要因のバランスを取り、一般的な間違いを避ける必要があります。

不完全焼結のリスク

温度が低すぎるか、保持時間が短すぎると、粒子間の結合が弱くなります。これにより、多孔質で低密度の構造になります。炉のライニングの場合、これは耐用年数が大幅に短縮され、金属浸透と壊滅的な故障のリスクが高まることを意味します。

過焼成の危険性

最適な焼結温度を超えたり、長すぎる時間保持したりすることも同様に有害です。これにより、過剰な結晶粒成長、部品の変形、さらには局所的な溶融が発生する可能性があります。その結果得られる材料は、緻密であるにもかかわらず、機械的特性が劣ることがよくあります。

運用上の安全性とエネルギーコスト

焼結炉は、非常に高温で長時間稼働するため、かなりのエネルギーを消費し、堅牢な安全プロトコルが必要です。誘導システムで使用される高電流は、専門的に管理する必要がある独自の電気的危険をもたらします。

目標に合った適切な選択をする

焼結へのアプローチは、最終目標によって完全に決定されるべきです。

- 炉の設置とメンテナンスが主な焦点である場合:目標はライニングの最大の耐久性です。完全に硬化し、弾力性のあるるつぼを確保するために、耐火物メーカーが推奨する多段階加熱スケジュールに逸脱することなく従ってください。

- 材料生産が主な焦点である場合:目標は特定の材料特性を達成することです。再現性のある高品質のコンポーネントを作成するために、温度、雰囲気、および(必要に応じて)圧力の精密な制御を備えたシステムに投資してください。

最終的に、焼結をマスターすることは、制御された熱エネルギーを使用して、緩い粉末を高性能で構造的に健全なコンポーネントに変えることです。

要約表:

| 側面 | 炉ライニングの硬化 | 焼結部品の製造 |

|---|---|---|

| 主な目標 | 溶解用の耐久性のある非多孔質るつぼを作成する | 粉末材料から固体で緻密な部品を製造する |

| 主要段階 | ベーキング、半焼結、完全焼結 | 雰囲気焼結、真空焼結、熱間プレス焼結 |

| 重要な制御 | 多段階温度プロファイル | 温度、雰囲気、圧力 |

| 一般的な材料 | 耐火粉末 | 金属合金、セラミックス、希土類磁石 |

焼結プロセスを強化する準備はできていますか?

新しい誘導炉を設置する場合でも、材料生産を最適化する場合でも、KINTEKの実験装置と消耗品に関する専門知識は成功への鍵です。当社は、優れた材料密度と性能を達成するために必要な、精密で信頼性の高い炉とサポートを提供します。

今すぐKINTEKにお問い合わせください。お客様の特定の実験室のニーズについて話し合い、当社のソリューションがお客様のイノベーションをどのように推進できるかを発見してください。

ビジュアルガイド